Porsche està explorant activament la tecnologia d'impressió 3D i ara, per primera vegada, l'aplica a components mòbils molt sotmesos, com ara els pistons. Encara són un prototip, però els primers resultats de les proves amb pistons impresos són prometedors.

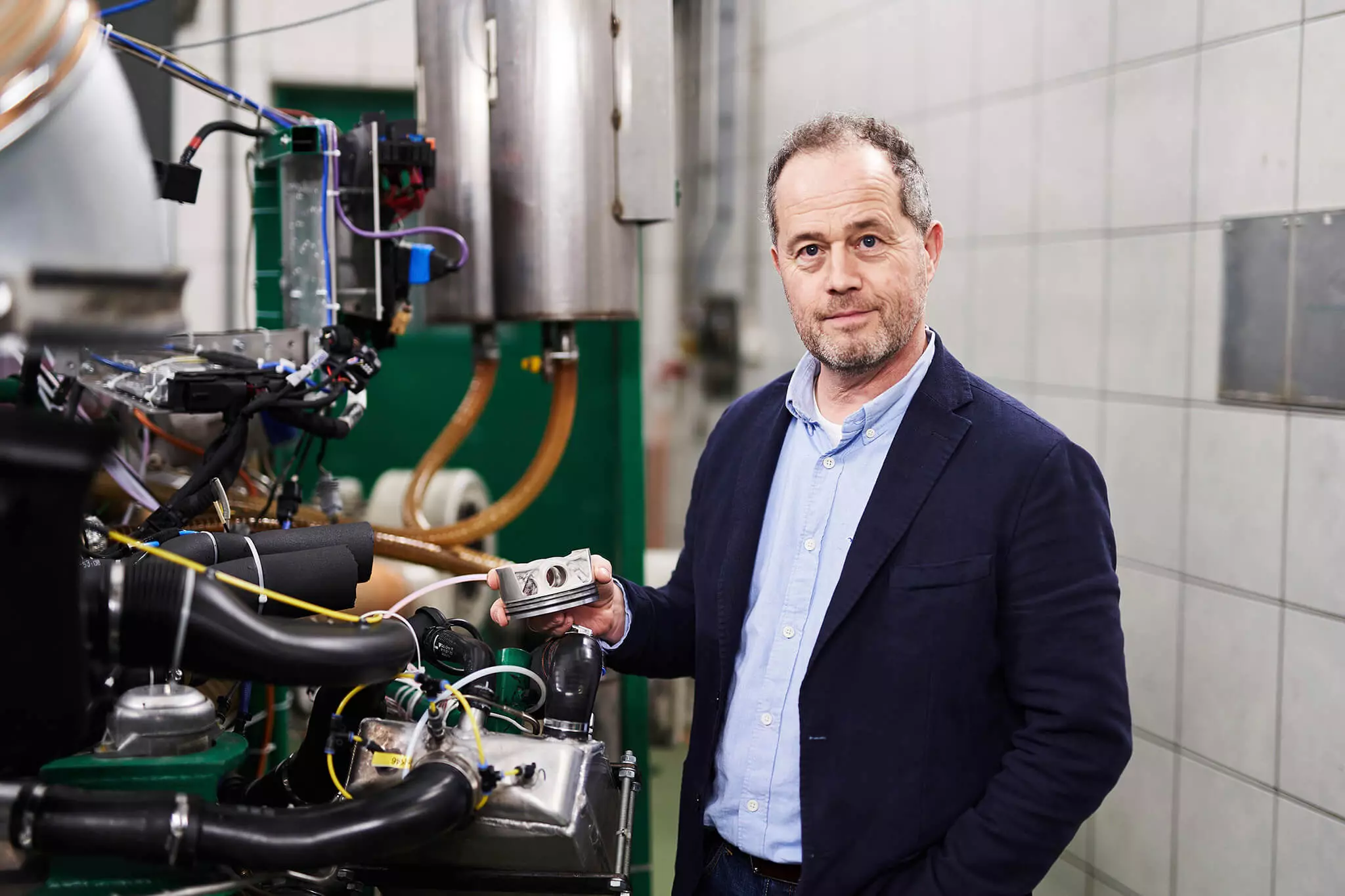

Fruit d'una associació de desenvolupament entre Porsche, Mahle i Trumpf (que desenvolupen els processos de producció i impressió), per provar aquesta tecnologia, el fabricant alemany va muntar aquests pistons en els sis plans del "monstre" 911 GT2 RS.

Potser us preguntareu, per què imprimir pistons?

Els pistons forjats del motor del 911 GT2 RS ja utilitzen una tecnologia de producció que combina lleugeresa, resistència i durabilitat. Característiques essencials per suportar els rigors de l'alt rendiment promès.

Tanmateix, és possible anar més enllà. La impressió 3D o la fabricació additiva (per capes) permet optimitzar el disseny del pistó, sobretot a nivell estructural, aplicant només material i només on les forces actuen sobre el pistó. Una optimització impossible d'obtenir amb els mètodes de fabricació tradicionals, només possible perquè la impressió 3D "crea" l'objecte capa rere capa, permetent explorar noves formes.

Subscriu-te al nostre butlletí

L'optimització del disseny dóna com a resultat formes més orgàniques que geomètriques que semblen provenir directament de la natura, d'aquí la designació de disseny biònic.

Al final, tenim un component amb la integritat estructural necessària —Porsche diu que els seus pistons impresos són fins i tot més resistents que els forjats—, però es necessita menys material per aconseguir-ho i resulta en un component més lleuger.

Comparació del pistó forjat (esquerra) amb el pistó imprès (dreta).

10% més lleuger, més 300 rpm, més 30 CV

En el cas dels pistons de Porsche impresos, aquesta tecnologia els ha permès reduir la seva massa un 10% en comparació amb els pistons forjats utilitzats en el 911 GT2 RS estàndard, però segons Frank Ickinger del departament de desenvolupament avançat de Porsche “les nostres simulacions mostren que hi ha un potencial d'estalvi de pes de fins a un 20%.

En un automòbil, el pes, o més aviat la massa, és l'enemic; el mateix passa amb un motor. El pistó és un component mòbil, de manera que eliminar massa aporta avantatges. En ser més lleuger hi ha menys inèrcia, per la qual cosa, en principi, caldrà menys esforç per moure'l.

El resultat és que els pistons impresos de Porsche van permetre que el 3.8 biturbo flat-six del 911 GT2 RS funcionés a 300 rpm per sobre del motor de producció, donant com a resultat 30 CV addicionals de potència màxima, o 730 CV en lloc de 700 CV.

Però els avantatges no acaben amb la major lleugeresa del pistó. Com ja hem esmentat, la impressió 3D permet maneres impossibles d'aconseguir amb els mètodes de fabricació tradicionals. En el cas d'aquests pistons impresos, la fabricació de capes va permetre afegir un conducte de refrigeració darrere dels anells dels pistons. És com un tub tancat dins del pistó, amb només dues obertures d'entrada i sortida per al circuit d'oli.

Amb aquest mètode de refrigeració addicional, la temperatura del pistó quan està en funcionament ha baixat més de 20 °C precisament on està sotmès a les càrregues tèrmiques més altes. En aconseguir una temperatura de funcionament més baixa del pistó, Porsche també va aconseguir optimitzar la combustió, augmentant la pressió i la temperatura, donant com a resultat més eficiència. Com diu Frank Ickinger:

"Aquest és un bon exemple de com el motor de combustió encara té potencial per al futur".

Com es fan els pistons Porsche impresos

La col·laboració amb Mahle, que va desenvolupar i va produir els pistons forjats per al 911 GT2 RS, els va permetre desenvolupar la pols metàl·lica que serveix com a "tinta" per imprimir els pistons. La pols utilitza l'aliatge d'alumini M174+ de Mahle, el mateix que els pistons forjats del 911 GT2 RS. Així, les característiques dels pistons impresos són comparables a les dels pistons forjats.

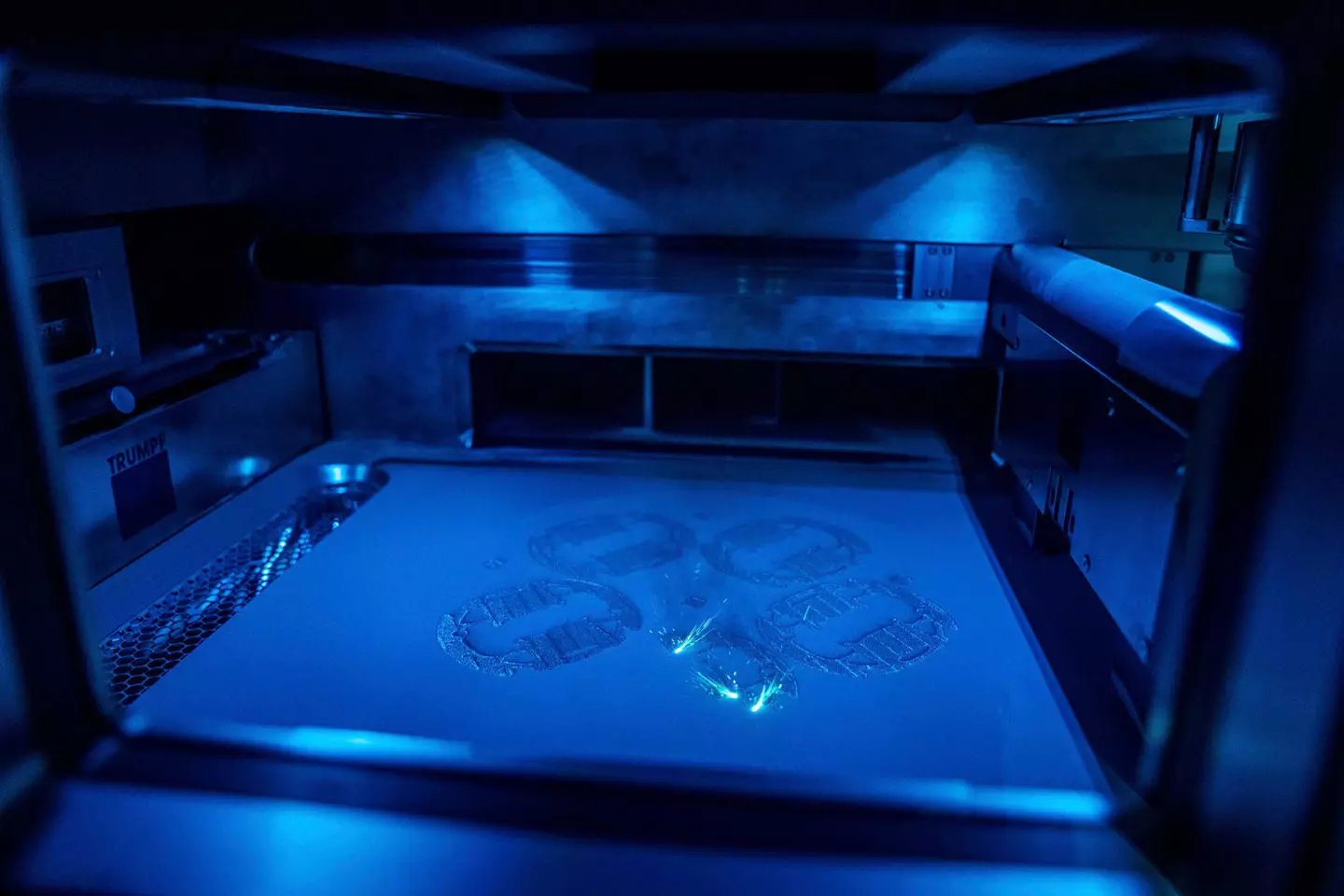

El làser fon la pols metàl·lica i, capa a capa, els pistons prenen forma.

Entre Trumpf, que va desenvolupar el procés de producció i impressió. La impressora 3D Trumpf TruPrint 3000 d'alta precisió fusiona la pols, capa rere capa, mitjançant un procés anomenat LMF o fusió làser de metalls. En aquest procés, la pols es fon mitjançant un raig làser amb un gruix de 0,02 mm a 0,1 mm, capa per capa.

En aquest cas, es necessiten aproximadament 1200 capes que trigaran unes 12 hores a imprimir-se.

La màquina d'impressió Trumpf permet imprimir cinc pistons simultàniament i després d'una anàlisi acurada dels pistons impresos, en col·laboració amb Zeiss, es va confirmar que no es diferencien dels pistons forjats.

La impressora de Trumpf pot imprimir cinc pistons simultàniament.

prova, prova i prova

Després de muntar-los als sis plans del 911 GT2 RS, és hora de provar-los. Amb el motor col·locat en un banc de proves, es va posar a prova en una prova de resistència durant 200 hores.

Entre les diferents proves realitzades, una d'elles va simular una cursa de 24 hores en un circuit d'alta velocitat: va “recórrer” aproximadament 6000 km de distància a una velocitat mitjana de 250 km/h, fins i tot simulant parades per repostar. Una altra prova va incloure 135 hores a plena càrrega i 25 hores a diferents ritmes.

El resultat d'aquesta dura prova? Prova superada, havent superat la prova tots els pistons impresos sense registrar cap tipus de problema.

Veurem aquests pistons impresos sortir al mercat?

Sí, ja veurem, però no hi ha un horari concret. La tecnologia d'impressió 3D fa unes dècades que ja s'utilitza àmpliament a la indústria de l'automòbil, però el cert és que només ha ratllat la superfície del seu potencial.

Veurem pistons impresos en un futur model de Porsche? Molt probable.

Ara és una tecnologia habitual en la creació de prototips. Permet crear components específics i fins i tot explorar diferents variants en el disseny de components ràpidament sense haver de desenvolupar les màquines per fabricar-los, obrint tot un món de possibilitats.

Porsche ja utilitza aquesta tecnologia també en altres àmbits, com en la competició i els seus clàssics. Porsche Classic ja produeix 20 peces (en plàstic, acer i altres aliatges metàl·lics) per a models clàssics mitjançant la impressió 3D, que ja no es produïen i, d'altra manera, seria impossible de tornar a produir.

També veurem que aquesta tecnologia s'aplica en models especials o de baixa producció, o fins i tot en termes d'opcions o personalització; per exemple, aquest any, un seient d'estil baquet que utilitza impressió 3D ha estat disponible com a opció per al 718 i el 911. —, ja que aquest tipus de fabricació resulta econòmicament i tècnicament més interessant.

El prototip del banc de tambor mitjançant la impressió 3D

Porsche també treballa per implementar aquesta tecnologia en models d'alta producció, cosa que passarà a llarg termini. Quant de temps? Això és el que li vam preguntar a Frank Ickinger, i la seva resposta, sense donar una certesa absoluta, "almenys 10 anys (2030)"; hem d'esperar, però el potencial de la impressió 3D així com el seu factor disruptiu és innegable.