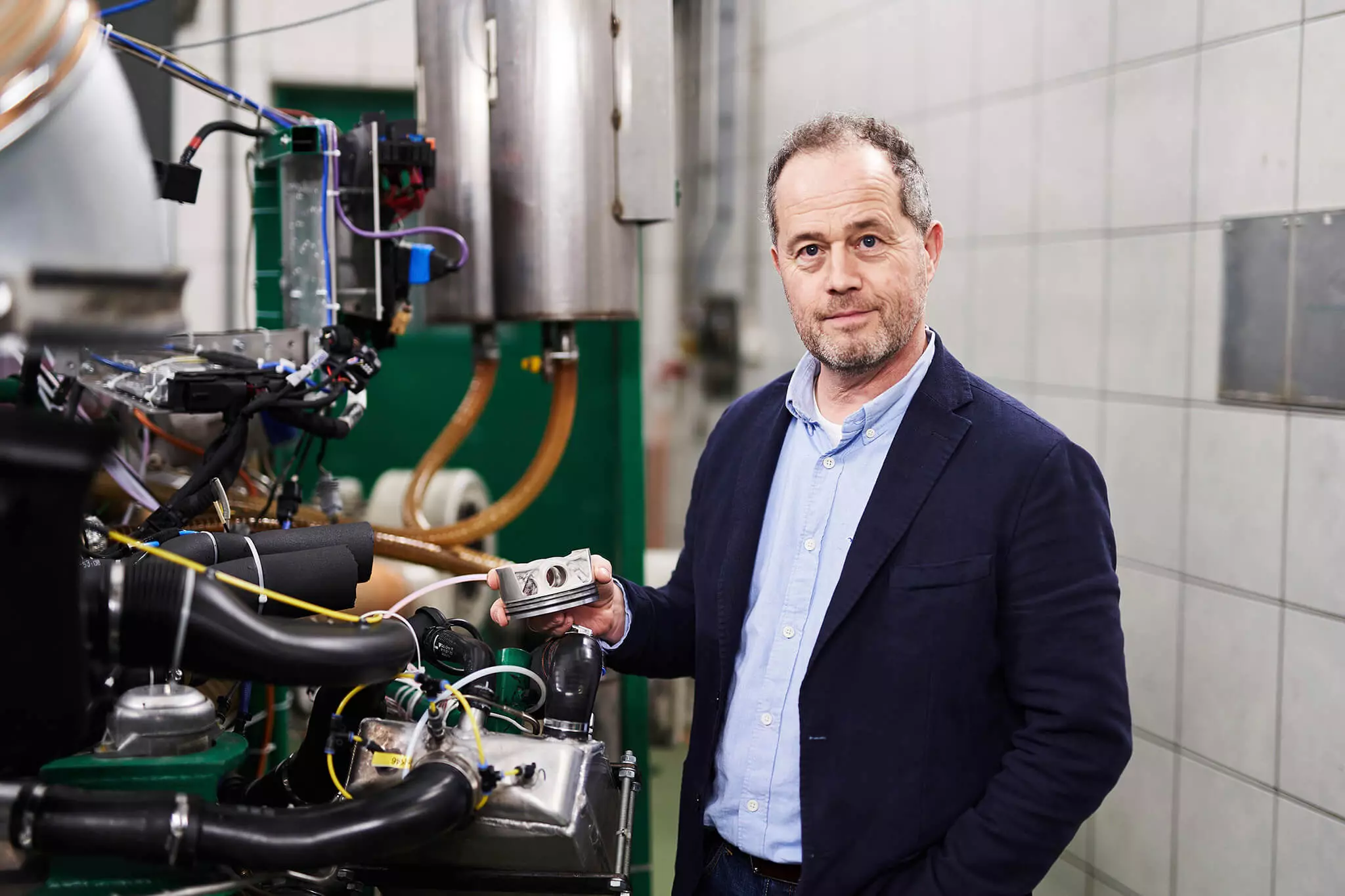

„Porsche“ aktyviai tyrinėja 3D spausdinimo technologiją ir pirmą kartą ją pritaiko labai apkrautiems judantiems komponentams, tokiems kaip stūmokliai. Jie vis dar yra prototipas, tačiau pirmieji spausdintų stūmoklių bandymų rezultatai yra daug žadantys.

Porsche, Mahle ir Trumpf (kurie kuria gamybos ir spausdinimo procesus) vystymo partnerystės rezultatas, norėdamas išbandyti šią technologiją, vokiečių gamintojas surinko šiuos stūmoklius „monstro“ 911 GT2 RS plokščiame šešiame šešete.

Galbūt klausiate, kodėl reikia spausdinti stūmoklius?

911 GT2 RS variklio kaltiniuose stūmokliuose jau naudojama gamybos technologija, kuri sujungia lengvumą, tvirtumą ir ilgaamžiškumą. Esminės savybės, kurios atlaiko žadėto didelio našumo sunkumus.

Tačiau galima eiti ir toliau. 3D spausdinimas arba priedų gamyba (pagal sluoksnius) leidžia optimizuoti stūmoklio dizainą, ypač konstrukciniu lygmeniu, naudojant tik medžiagą ir tik ten, kur stūmoklį veikia jėgos. Optimizavimas, kurio neįmanoma pasiekti naudojant tradicinius gamybos metodus, įmanoma tik todėl, kad 3D spausdinimas „sukuria“ objektą sluoksnis po sluoksnio, todėl galima tyrinėti naujas formas.

Prenumeruokite mūsų naujienlaiškį

Dėl dizaino optimizavimo atsiranda daugiau organinių nei geometrinių formų, kurios, atrodo, kyla tiesiai iš gamtos, todėl vadinamas bioniniu dizainu.

Galų gale turime komponentą, turintį būtiną struktūrinį vientisumą – „Porsche“ teigia, kad jos atspausdinti stūmokliai yra net stipresni nei kaltiniai, tačiau norint tai pasiekti reikia mažiau medžiagos, gaunamas lengvesnis komponentas.

Kaltinio stūmoklio (kairėje) palyginimas su atspausdintu stūmokliu (dešinėje).

10% lengvesnis, daugiau 300 aps./min., daugiau 30 AG

Spausdintų „Porsche“ stūmoklių atveju ši technologija leido sumažinti jų masę 10%, palyginti su kaltiniais stūmokliais, naudojamais standartiniame 911 GT2 RS, tačiau, pasak Franko Ickingerio iš „Porsche“ pažangios plėtros skyriaus, „mūsų modeliavimas rodo, kad galimybė sutaupyti iki 20 % svorio“.

Automobilyje svoris, tiksliau, masė yra priešas – tas pats pasakytina ir variklyje. Stūmoklis yra judantis komponentas, todėl masės pašalinimas suteikia pranašumų. Kadangi jis yra lengvesnis, sumažėja inercija, todėl iš principo reikės mažiau pastangų norint jį pajudinti.

Rezultatas yra tai, kad „Porsche“ spausdinti stūmokliai leido „911 GT2 RS“ 3,8 biturbo šešių cilindrų varikliui veikti 300 aps./min. didesniu nei serijiniu varikliu, todėl maksimali galia buvo papildoma 30 AG arba 730 AG vietoj 700 cv.

Tačiau pranašumai nesibaigia didesniu stūmoklio lengvumu. Kaip jau minėjome, 3D spausdinimas leidžia pasiekti būdus, kurių neįmanoma pasiekti naudojant tradicinius gamybos metodus. Šių spausdintų stūmoklių atveju sluoksnių gamyba leido už stūmoklio žiedų pridėti aušinimo kanalą. Tai tarsi uždaras vamzdis stūmoklio viduje, kuriame yra tik dvi alyvos grandinės įleidimo ir išleidimo angos.

Taikant šį papildomo aušinimo būdą, stūmoklio temperatūra eksploatacijos metu nukrenta daugiau nei 20°C būtent ten, kur jį veikia didžiausios šiluminės apkrovos. Pasiekusi žemesnę stūmoklio darbinę temperatūrą, „Porsche“ taip pat sugebėjo optimizuoti degimą, padidindama slėgį ir temperatūrą, o tai padidino efektyvumą. Kaip sako Frankas Ickingeris:

„Tai geras pavyzdys, kaip vidaus degimo variklis vis dar turi potencialo ateičiai.

Kaip gaminami spausdinti Porsche stūmokliai

Bendradarbiaudami su Mahle, kuris sukūrė ir gamino kaltinius stūmoklius 911 GT2 RS, leido jiems sukurti metalo miltelius, kurie naudojami kaip „rašalas“ stūmokliams spausdinti. Milteliams naudojamas Mahle M174+ aliuminio lydinys, toks pat kaip ir 911 GT2 RS kaltiniai stūmokliai. Taigi spausdintų stūmoklių charakteristikos yra panašios į kaltinių stūmoklių charakteristikas.

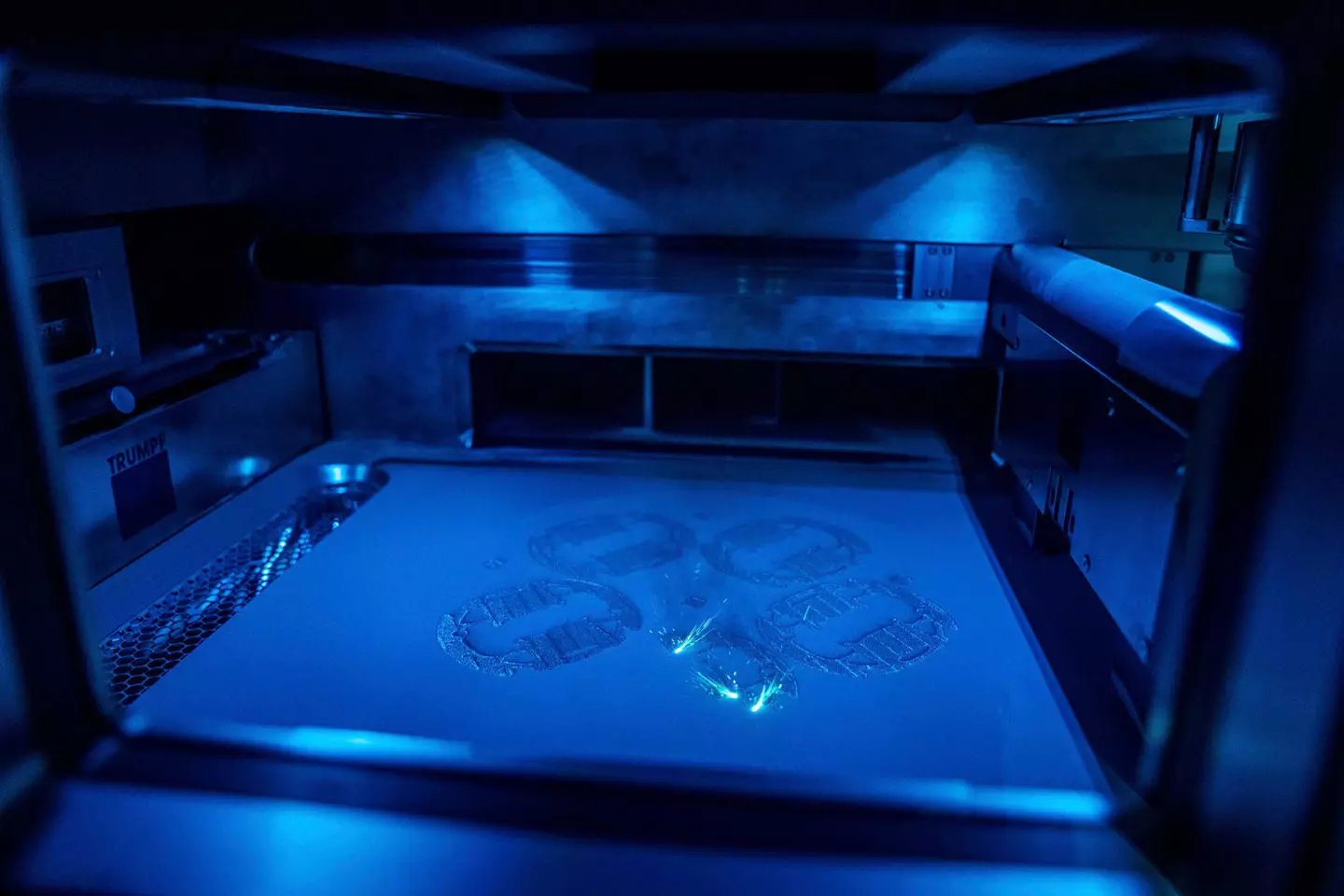

Lazeris ištirpdo metalo miltelius ir sluoksnis po sluoksnio įgauna formą stūmokliai.

Įveskite Trumpfą, kuris sukūrė gamybos ir spausdinimo procesą. Didelio tikslumo Trumpf TruPrint 3000 3D spausdintuvas sulieja miltelius sluoksnis po sluoksnio per procesą, vadinamą LMF arba lazeriniu metalo suliejimu. Šio proceso metu milteliai sluoksnis po sluoksnio išlydomi 0,02–0,1 mm storio lazerio spinduliu.

Šiuo atveju reikia maždaug 1200 sluoksnių, kurių spausdinimas užtruks apie 12 valandų.

Trumpf spausdinimo mašina leidžia vienu metu spausdinti penkis stūmoklius ir kruopščiai išanalizavus atspausdintus stūmoklius, bendradarbiaujant su Zeiss, buvo patvirtinta, kad jie nesiskiria nuo kaltinių stūmoklių.

Trumpf spausdintuvas vienu metu gali spausdinti penkis stūmoklius.

bandymas, bandymas ir bandymas

Kai jie bus sumontuoti ant 911 GT2 RS plokščio šešių dalių, laikas juos išbandyti. Kai variklis buvo pastatytas ant bandymų stendo, jis buvo išbandytas atliekant 200 valandų patvarumo testą.

Tarp įvairių atliktų bandymų vienas iš jų imitavo 24 valandų lenktynes greitaeigėje trasoje: „nukeliavo“ apie 6000 km atstumą vidutiniu 250 km/h greičiu, net imituodamas sustojimą degalų papildymui. Kitas bandymas apėmė 135 valandas pilna apkrova ir 25 valandas skirtingu greičiu.

Šio sunkaus išbandymo rezultatas? Testas išlaikytas, visi atspausdinti stūmokliai išlaikė testą ir neužregistravo jokių problemų.

Ar pamatysime, kad šie atspausdinti stūmokliai pateks į rinką?

Taip, matysime, bet konkretaus grafiko nėra. 3D spausdinimo technologija egzistuoja jau kelis dešimtmečius ir jau plačiai naudojama automobilių pramonėje, tačiau tiesa ta, kad ji tik subraižė savo potencialo paviršių.

Ar būsimame „Porsche“ modelyje pamatysime įspaustus stūmoklius? Labai tikėtina.

Dabar tai yra įprasta prototipų kūrimo technologija. Tai leidžia jums sukurti konkrečius komponentus ir netgi greitai ištirti įvairius komponentų dizaino variantus, nekuriant mašinų jiems gaminti, atveriant visą galimybių pasaulį.

„Porsche“ jau naudoja šią technologiją ir kitose srityse, pavyzdžiui, varžybose ir jos klasikoje. „Porsche Classic“ jau gamina 20 dalių (iš plastiko, plieno ir kitų metalų lydinių), skirtų klasikiniams modeliams naudojant 3D spausdinimą, kurių nebegaminama ir kitu atveju būtų neįmanoma pakartotinai gaminti.

Taip pat pamatysime, kad ši technologija bus pritaikyta specialiuose arba mažos gamybos modeliuose ar net pasirinkimų ar pritaikymo požiūriu – pavyzdžiui, šiais metais 718 ir 911 modeliuose atsirado baquet stiliaus sėdynė su 3D spausdinimu. -, nes toks gamybos būdas ekonomiškai ir techniškai įdomesnis.

Būgnų stendo prototipas naudojant 3D spausdinimą

„Porsche“ taip pat stengiasi įdiegti šią technologiją aukštos gamybos modeliuose, o tai įvyks ilgainiui. Kiek ilgai? To mes paklausėme Franko Ickingerio, o jo atsakymas, nesuteikdamas visiško tikrumo, „mažiausiai 10 metų (2030 m.)“ – turime palaukti, tačiau 3D spausdinimo potencialas ir jį trikdantis veiksnys yra neabejotini.