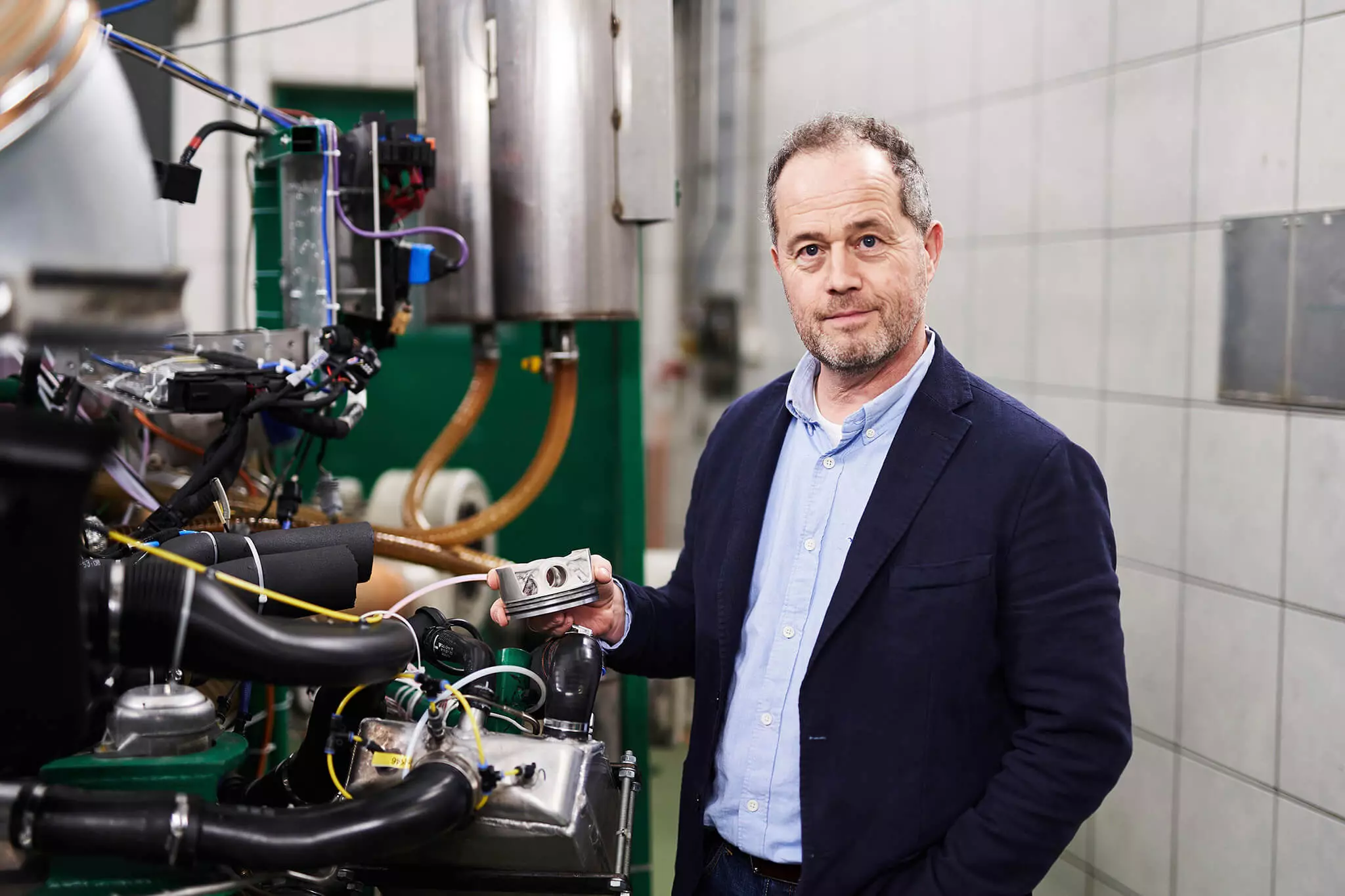

Porsche активно вивчає технологію 3D-друку і тепер вперше застосовує її до дуже напружених рухомих компонентів, таких як поршні. Вони поки є прототипом, але перші результати випробувань друкованих поршнів багатообіцяючі.

У результаті партнерства з розробки між Porsche, Mahle і Trumpf (які розробляють процеси виробництва та друку), щоб перевірити цю технологію, німецький виробник зібрав ці поршні в шістці «монстра» 911 GT2 RS.

Ви можете запитати, навіщо друкувати поршні?

Ковані поршні в двигуні 911 GT2 RS вже використовують технологію виробництва, яка поєднує легкість, міцність і довговічність. Основні характеристики, щоб витримати суворість обіцяної високої продуктивності.

Проте можна піти далі. 3D-друк або адитивне виробництво (шарово) дозволяє оптимізувати конструкцію поршня, особливо на структурному рівні, застосовуючи матеріал лише там, де сили діють на поршень. Оптимізація, яку неможливо отримати традиційними методами виробництва, можлива лише тому, що 3D-друк «створює» об’єкт шар за шаром, що дає змогу досліджувати нові форми.

Підпишіться на нашу розсилку

Оптимізація дизайну призводить до більш органічних, ніж геометричних форм, які, здається, походять безпосередньо від природи, звідси й позначення біонічного дизайну.

Зрештою, у нас є компонент з необхідною структурною цілісністю — Porsche каже, що його друковані поршні навіть міцніші, ніж ковані — але для досягнення цього потрібно менше матеріалу, щоб отримати більш легкий компонент.

Порівняння кованого поршня (ліворуч) з друкованим поршнем (праворуч).

На 10% легше, більше 300 об/хв, більше 30 к.с

У випадку друкованих поршнів Porsche ця технологія дозволила зменшити їх масу на 10% у порівнянні з кованими поршнями, які використовуються в стандартній моделі 911 GT2 RS, але, за словами Френка Ікінгера з відділу передових розробок Porsche, «наше моделювання показує, що існує потенціал економії до 20% ваги».

В автомобілі вага, точніше маса, є ворогом — те ж саме стосується двигуна. Поршень є рухомим компонентом, тому видалення маси дає переваги. Завдяки тому, що він легший, менша інерція, тому, в принципі, буде потрібно менше зусиль для його переміщення.

В результаті друковані поршні Porsche дозволили двигуну 911 GT2 RS 3,8 бітурбо-пліт-шістки працювати зі швидкістю 300 об/хв вище серійного двигуна, що призвело до додаткових 30 к.с. максимальної потужності, або 730 к.с. замість 700 к.с.

Але переваги не закінчуються на більшій легкості поршня. Як ми вже згадували, 3D-друк дозволяє використовувати способи, які неможливо досягти традиційними методами виробництва. У разі цих друкованих поршнів виготовлення шарів дозволило додати канал охолодження за поршневими кільцями. Це як закрита трубка всередині поршня, лише з двома вхідними і вихідними отворами для масляного контуру.

При цьому методі додаткового охолодження температура поршня під час роботи знизилася більш ніж на 20°C саме там, де він піддається найбільшим тепловим навантаженням. Досягнувши нижчої робочої температури поршня, Porsche також вдалося оптимізувати згоряння, підвищивши тиск і температуру, що призвело до підвищення ефективності. Як говорить Френк Ікінгер:

«Це гарний приклад того, як двигун внутрішнього згоряння все ще має потенціал для майбутнього».

Як виготовляються поршні Porsche з друкованими печатками

Співпраця з Mahle, яка розробила та виготовила ковані поршні для 911 GT2 RS, дозволила їм розробити металевий порошок, який служить «чорнилом» для друку поршнів. Порошок використовує алюмінієвий сплав Mahle M174+, такий же, як і ковані поршні 911 GT2 RS. Таким чином, характеристики друкованих поршнів можна порівняти з характеристиками кованих поршнів.

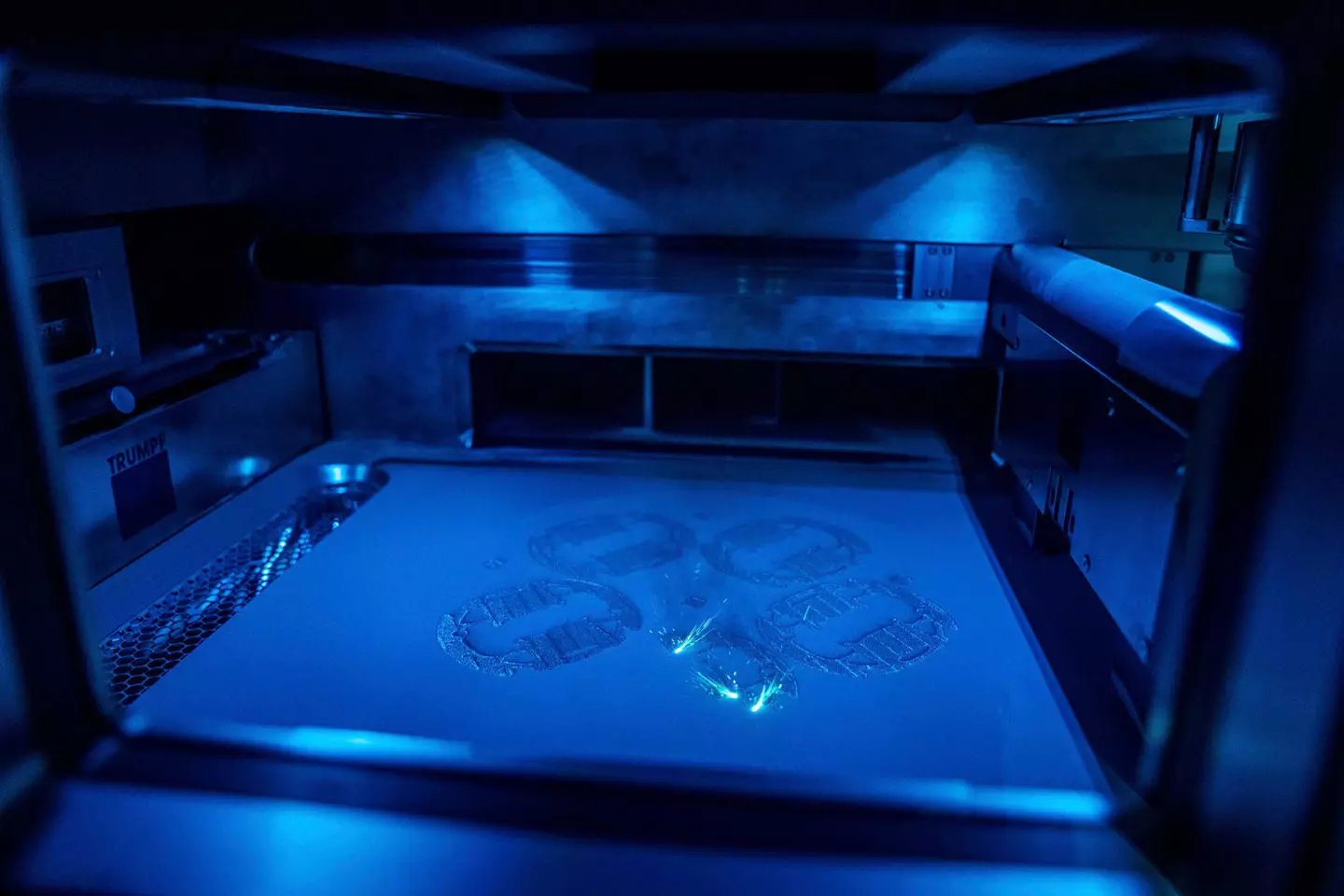

Лазер розплавляє металевий порошок і шар за шаром поршні набувають форми.

Входить Трампф, який розробив процес виробництва та друку. Високоточний 3D-принтер Trumpf TruPrint 3000 сплавляє порошок шар за шаром за допомогою процесу, який називається LMF, або лазерне злиття металу. При цьому порошок розплавляється лазерним променем товщиною від 0,02 мм до 0,1 мм шар за шаром.

У цьому випадку потрібно приблизно 1200 шарів, на друк яких знадобиться близько 12 годин.

Друкарська машина Trumpf дозволяє друкувати п'ять поршнів одночасно, і після ретельного аналізу друкованих поршнів у партнерстві з Zeiss було підтверджено, що вони не відрізняються від кованих.

Принтер Trumpf може друкувати п’ять поршнів одночасно.

тест, тест і тест

Після того, як вони будуть встановлені на шістці 911 GT2 RS, настав час перевірити їх. З двигуном, поміщеним на випробувальний стенд, його випробовували на витривалість протягом 200 годин.

Серед різноманітних проведених тестів один з них моделював 24-годинну гонку на швидкісній трасі: він «проїхав» приблизно 6000 км дистанції із середньою швидкістю 250 км/год, навіть імітувавши зупинки для заправки. Інший тест включав 135 годин при повному навантаженні та 25 годин при різних темпах.

Результат цього важкого випробування? Випробування пройдено, всі поршні з надрукованими написами пройшли випробування без реєстрації будь-яких проблем.

Чи побачимо ми, як ці друковані поршні з’являться на ринку?

Так, побачимо, але конкретного розкладу немає. Технологія 3D-друку існує вже кілька десятиліть і вже широко використовується в автомобільній промисловості, але правда в тому, що вона лише підряпила поверхню її потенціалу.

Чи побачимо ми відбиті поршні на майбутній моделі Porsche? Ймовірно.

Зараз це звичайна технологія в створенні прототипів. Це дозволяє вам створювати конкретні компоненти і навіть швидко досліджувати різні варіанти дизайну компонентів без необхідності розробляти машини для їх виготовлення, відкриваючи цілий світ можливостей.

Porsche вже використовує цю технологію в інших сферах, наприклад, у змаганнях та його класиці. Porsche Classic вже виробляє 20 деталей (з пластику, сталі та інших металевих сплавів) для класичних моделей за допомогою 3D-друку, які більше не вироблялися і в іншому випадку було б неможливо виготовити знову.

Ми також побачимо, що ця технологія застосовується в спеціальних моделях або моделях з низьким виробництвом, або навіть з точки зору опцій або налаштувань — наприклад, цього року сидіння в стилі бакет із використанням 3D-друку стало доступним як опція для 718 і 911. — оскільки цей вид виробництва виявляється економічно та технічно більш цікавим.

Прототип барабанної лавки за допомогою 3D-друку

Porsche також працює над впровадженням цієї технології в моделі високого виробництва, що станеться в довгостроковій перспективі. Як довго? Це те, про що ми запитали Френка Ікінгера, і його відповідь, не даючи абсолютної впевненості, «принаймні 10 років (2030)» — нам доведеться почекати, але потенціал 3D-друку, а також його руйнівний фактор незаперечні.