Porsche đang tích cực khám phá công nghệ in 3D và lần đầu tiên, Porsche áp dụng công nghệ này cho các bộ phận chuyển động chịu lực cao như piston. Chúng vẫn còn là một nguyên mẫu, nhưng kết quả đầu tiên của các thử nghiệm trên các piston được in rất hứa hẹn.

Là kết quả của mối quan hệ hợp tác phát triển giữa Porsche, Mahle và Trumpf (những người phát triển quy trình sản xuất và in ấn), để thử nghiệm công nghệ này, nhà sản xuất Đức đã lắp ráp những piston này vào bộ sáu phẳng của “quái vật” 911 GT2 RS.

Bạn có thể hỏi, tại sao lại in piston?

Các piston rèn trong động cơ của 911 GT2 RS đã sử dụng công nghệ sản xuất kết hợp giữa nhẹ, sức mạnh và độ bền. Các tính năng cần thiết để chịu được sự khắc nghiệt của hiệu suất cao được hứa hẹn.

Tuy nhiên, có thể tiến xa hơn. In 3D hoặc sản xuất phụ gia (theo từng lớp) cho phép bạn tối ưu hóa thiết kế piston, đặc biệt là ở cấp độ cấu trúc, chỉ áp dụng vật liệu và chỉ khi lực tác động lên piston. Phương pháp sản xuất truyền thống không thể đạt được sự tối ưu hóa, chỉ có thể thực hiện được vì in 3D “tạo ra” lớp đối tượng này đến lớp khác, giúp bạn có thể khám phá các dạng mới.

Theo dõi bản tin của chúng tôi

Việc tối ưu hóa thiết kế dẫn đến nhiều hình dạng hữu cơ hơn là các hình dạng hình học dường như đến trực tiếp từ tự nhiên, do đó, thiết kế sinh học được chỉ định là thiết kế sinh học.

Cuối cùng, chúng ta có một bộ phận có cấu trúc toàn vẹn cần thiết - Porsche cho biết các piston in của họ thậm chí còn mạnh hơn các piston được rèn - nhưng cần ít vật liệu hơn để đạt được điều này, dẫn đến một bộ phận nhẹ hơn.

So sánh piston rèn (trái) với piston in (phải).

Nhẹ hơn 10%, hơn 300 vòng / phút, hơn 30 mã lực

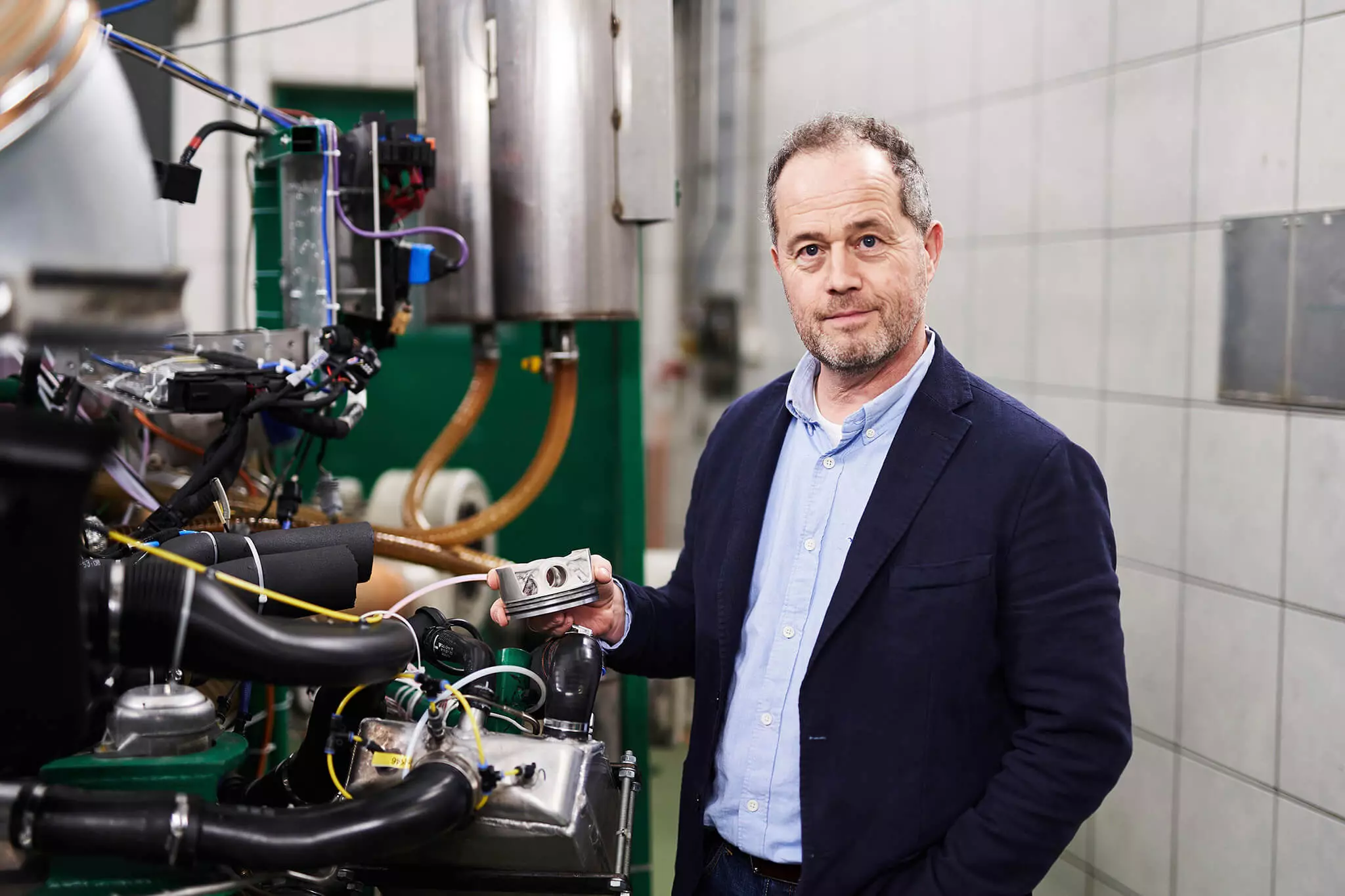

Trong trường hợp các piston được in của Porsche, công nghệ này đã cho phép chúng giảm 10% khối lượng so với các piston rèn được sử dụng trong 911 GT2 RS tiêu chuẩn, nhưng theo Frank Ickinger thuộc bộ phận phát triển tiên tiến của Porsche “các mô phỏng của chúng tôi cho thấy rằng có khả năng tiết kiệm lên đến 20% trọng lượng ”.

Trong ô tô, trọng lượng, hay đúng hơn là khối lượng, là kẻ thù - điều này cũng đúng trong động cơ. Piston là một thành phần chuyển động, vì vậy loại bỏ khối lượng mang lại lợi thế. Bởi nhẹ hơn sẽ có ít quán tính hơn, do đó, về nguyên tắc, sẽ cần ít nỗ lực hơn để di chuyển nó.

Kết quả là các pít-tông được in của Porsche cho phép động cơ 3,8 biturbo của 911 GT2 RS chạy ở tốc độ 300 vòng / phút so với động cơ sản xuất, dẫn đến công suất cực đại tăng thêm 30 mã lực, hoặc 730 mã lực thay vì 700 cv.

Nhưng những lợi thế không kết thúc với sự nhẹ nhàng hơn của piston. Như chúng tôi đã đề cập, in 3D cho phép tạo ra những cách mà các phương pháp sản xuất truyền thống không thể đạt được. Trong trường hợp của các piston được in này, việc chế tạo lớp cho phép bổ sung một ống dẫn làm mát phía sau các vòng piston. Nó giống như một ống kín bên trong piston, chỉ có hai lỗ vào và ra cho mạch dầu.

Với phương pháp làm mát bổ sung này, nhiệt độ của piston khi hoạt động đã giảm hơn 20 ° C chính xác tại nơi nó phải chịu tải nhiệt cao nhất. Bằng cách đạt được nhiệt độ hoạt động của pít-tông thấp hơn, Porsche cũng cố gắng tối ưu hóa quá trình đốt cháy, tăng áp suất và nhiệt độ, mang lại hiệu quả cao hơn. Như Frank Ickinger đã nói:

“Đây là một ví dụ điển hình về việc động cơ đốt trong vẫn còn tiềm năng cho tương lai.”

Các pít-tông in của Porsche được tạo ra như thế nào

Việc hợp tác với Mahle - công ty đã phát triển và sản xuất các pít-tông rèn cho 911 GT2 RS - cho phép họ phát triển bột kim loại dùng làm “mực” để in các pít-tông. Loại bột này sử dụng hợp kim nhôm M174 + của Mahle, giống như các piston rèn của 911 GT2 RS. Do đó, các đặc tính của piston in có thể so sánh với các đặc tính của piston rèn.

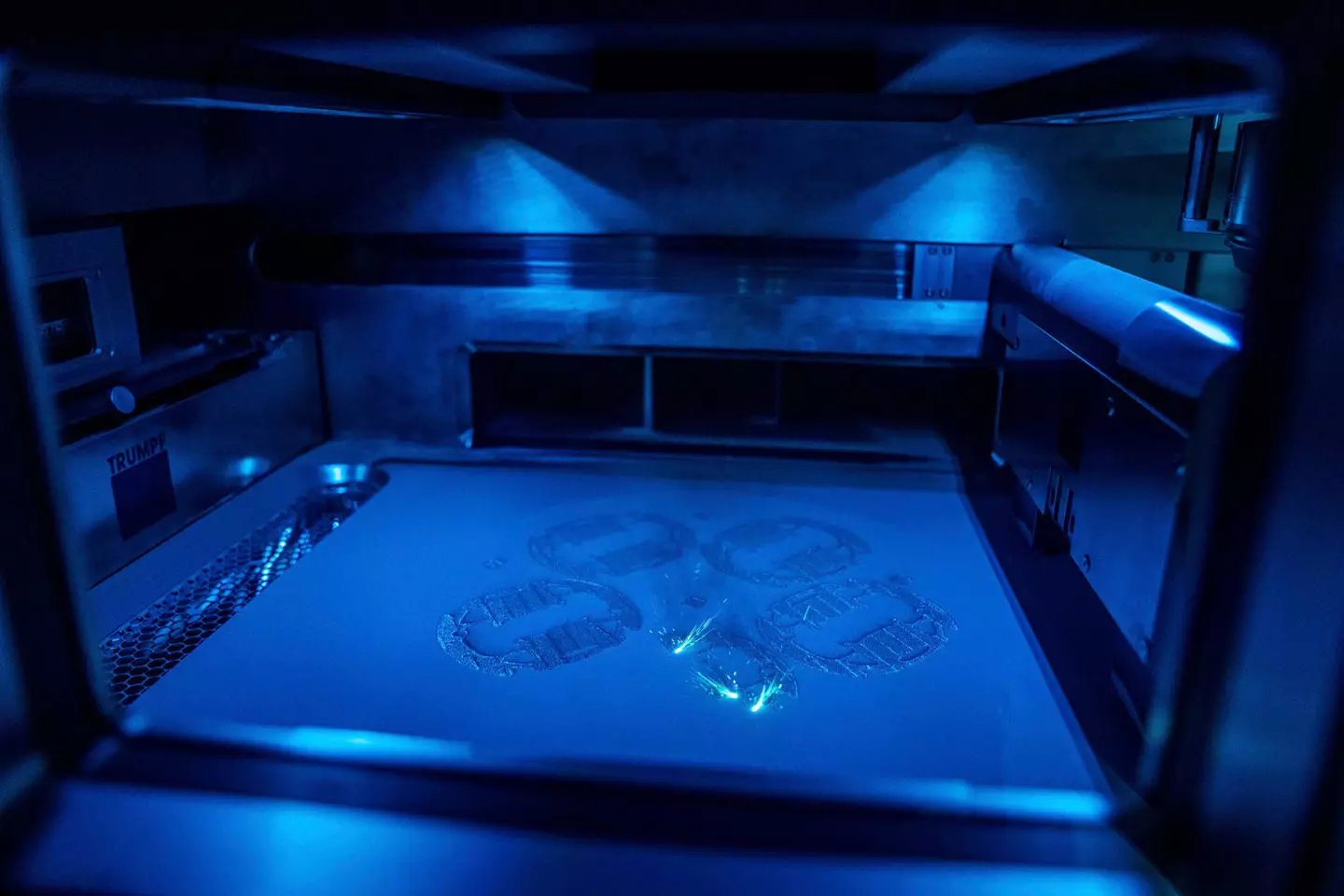

Tia laser làm tan chảy bột kim loại và từng lớp một, các pít-tông thành hình.

Nhập Trumpf, người đã phát triển quy trình sản xuất và in ấn. Máy in 3D Trumpf TruPrint 3000 có độ chính xác cao nung chảy bột, hết lớp này đến lớp khác, thông qua một quy trình được gọi là LMF, hay phản ứng tổng hợp kim loại bằng tia laze. Trong quá trình này, bột được nung chảy bằng tia laze có độ dày từ 0,02 mm đến 0,1 mm, từng lớp một.

Trong trường hợp này, cần khoảng 1200 lớp, mất khoảng 12 giờ để in.

Máy in Trumpf cho phép in đồng thời 5 pít-tông và sau khi phân tích cẩn thận các pít-tông đã in, hợp tác với Zeiss, người ta đã xác nhận rằng chúng không khác với các pít-tông rèn.

Máy in của Trumpf có thể in đồng thời năm piston.

kiểm tra, kiểm tra và kiểm tra

Sau khi chúng được gắn trên bộ sáu phẳng của 911 GT2 RS, đã đến lúc kiểm tra chúng. Với động cơ được đặt trên băng ghế thử nghiệm, nó đã được đưa vào thử nghiệm trong một bài kiểm tra độ bền trong 200 giờ.

Trong số các thử nghiệm khác nhau được thực hiện, một trong số chúng mô phỏng một cuộc đua kéo dài 24 giờ trên đường đua tốc độ cao: nó “đi” quãng đường khoảng 6000 km với tốc độ trung bình 250 km / h, thậm chí mô phỏng các điểm dừng để tiếp nhiên liệu. Một thử nghiệm khác bao gồm 135 giờ ở chế độ đầy tải và 25 giờ ở các tốc độ khác nhau.

Kết quả của bài kiểm tra khó khăn này? Thử nghiệm đã thông qua, với tất cả các pít-tông in đã vượt qua thử nghiệm mà không đăng ký bất kỳ loại vấn đề nào.

Liệu chúng ta có thấy những pít-tông in này được tung ra thị trường không?

Có, chúng ta sẽ xem, nhưng không có thời gian biểu cụ thể. Công nghệ in 3D đã xuất hiện được vài thập kỷ và đã được sử dụng rộng rãi trong ngành công nghiệp ô tô, nhưng sự thật là nó mới chỉ làm xước bề mặt tiềm năng của nó.

Liệu chúng ta có thấy các pít-tông in dấu trên một mẫu xe Porsche trong tương lai không? Rất có khả năng.

Bây giờ nó là một công nghệ phổ biến trong tạo mẫu. Nó cho phép bạn tạo các thành phần cụ thể và thậm chí khám phá các biến thể khác nhau trong thiết kế thành phần một cách nhanh chóng mà không cần phải phát triển máy móc để tạo ra chúng, mở ra cả một thế giới khả năng.

Porsche cũng đã sử dụng công nghệ này trong các lĩnh vực khác, chẳng hạn như trong các cuộc thi và các sản phẩm kinh điển của hãng. Porsche Classic đã sản xuất 20 bộ phận (bằng nhựa, thép và các hợp kim kim loại khác) cho các mẫu xe cổ thông qua in 3D, những bộ phận này đã không còn được sản xuất và nếu không sẽ không thể sản xuất lại.

Chúng ta cũng sẽ thấy công nghệ này được áp dụng trong các mô hình đặc biệt hoặc sản xuất thấp, hoặc thậm chí về các tùy chọn hoặc tùy chỉnh - ví dụ: năm nay, ghế kiểu baquet sử dụng in 3D đã trở thành tùy chọn cho 718 và 911 -, vì loại hình sản xuất này trở nên thú vị hơn về mặt kinh tế và kỹ thuật.

Nguyên mẫu của băng ghế trống sử dụng in 3D

Porsche cũng đang nỗ lực triển khai công nghệ này trên các mẫu xe sản xuất cao, một điều sẽ xảy ra trong dài hạn. Bao lâu? Đó là những gì chúng tôi đã hỏi Frank Ickinger, và câu trả lời của ông, không đưa ra sự chắc chắn tuyệt đối, “ít nhất 10 năm (2030)” - chúng ta phải chờ, nhưng tiềm năng của in 3D cũng như yếu tố đột phá của nó là không thể phủ nhận.