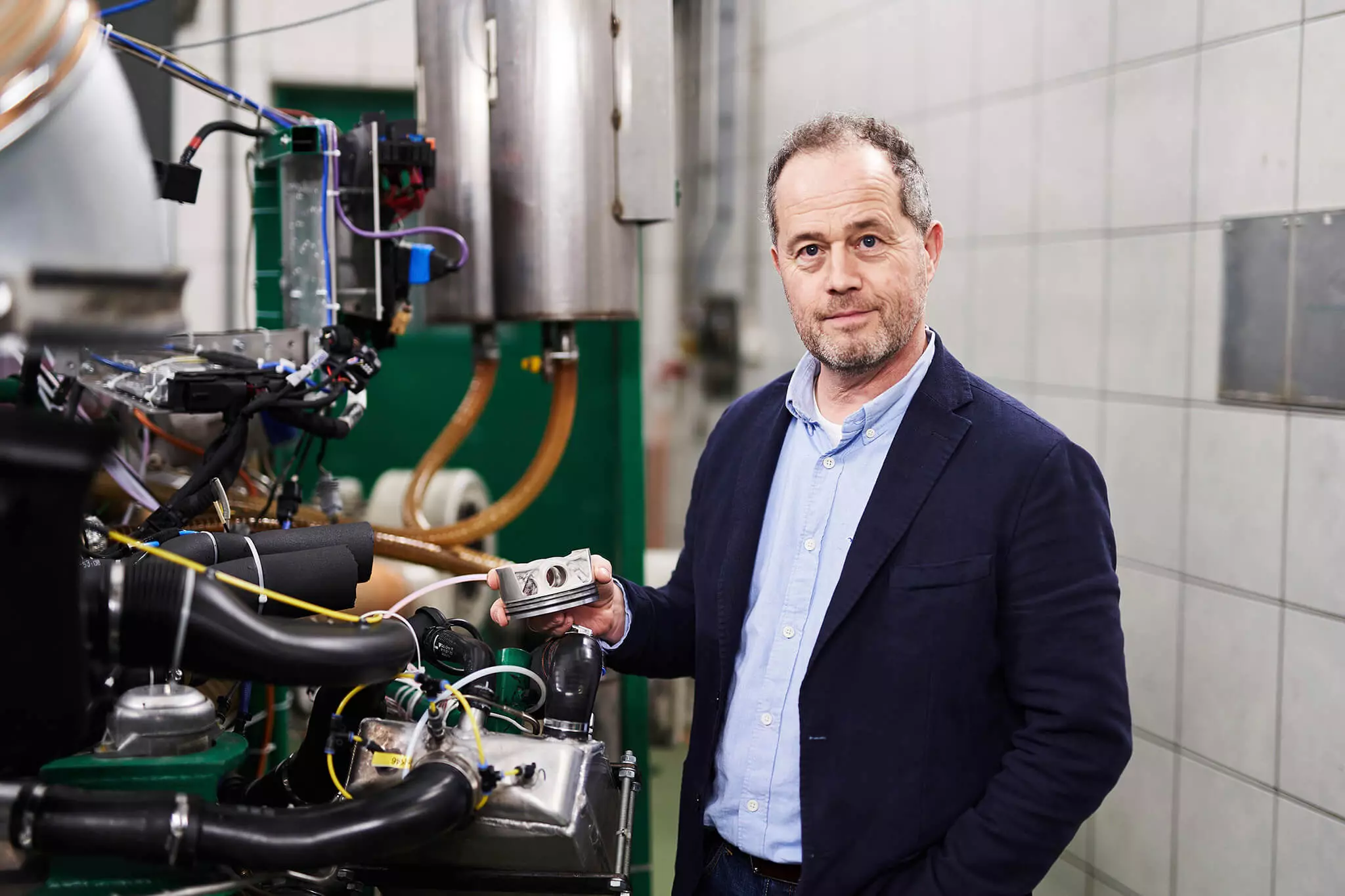

Porsche aktive esploras 3D-presan teknologion kaj nun, unuafoje, aplikas ĝin al tre streĉitaj movaj komponantoj kiel piŝtoj. Ili ankoraŭ estas prototipo, sed la unuaj rezultoj de provoj pri presitaj piŝtoj estas promesplenaj.

Rezulto de disvolva partnereco inter Porsche, Mahle kaj Trumpf (kiuj disvolvas la procezojn de produktado kaj presado), por testi ĉi tiun teknologion, la germana fabrikanto kunvenis ĉi tiujn piŝtojn en la plata ses de la "monstro" 911 GT2 RS.

Vi eble demandas, kial presi piŝtojn?

La forĝitaj piŝtoj en la motoro de la 911 GT2 RS jam uzas produktan teknologion, kiu kombinas malpezecon, forton kaj fortikecon. Esencaj trajtoj por elteni la rigorojn de promesita alta rendimento.

Tamen eblas iri plu. 3D presado aŭ aldona fabrikado (per tavoloj) permesas vin optimumigi la piŝtan dezajnon, precipe ĉe la struktura nivelo, aplikante materialon nur kaj nur kie fortoj agas sur la piŝto. Optimumigo neeble akiri per tradiciaj fabrikmetodoj, nur ebla ĉar 3D-presado "kreas" la objektotavolon post tavolo, ebligante esplori novajn formojn.

Abonu nian bultenon

La dezajno-optimumigo rezultas en pli organikaj ol geometriaj formoj kiuj ŝajnas veni rekte de naturo, tial la nomo de biona dezajno.

En la fino, ni havas komponenton kun la necesa struktura integreco - Porsche diras, ke ĝiaj presitaj piŝtoj estas eĉ pli fortaj ol forĝitaj - sed malpli da materialo bezonata por atingi ĉi tion rezultas en pli malpeza komponento.

Komparo de forĝita piŝto (maldekstre) kun presita piŝto (dekstre).

10% pli malpeza, pli 300 rpm, pli 30 ĉp

En la kazo de presitaj Porsche-piŝtoj, ĉi tiu teknologio permesis al ili redukti sian mason je 10% kompare kun la forĝitaj piŝtoj uzataj en la norma 911 GT2 RS, sed laŭ Frank Ickinger de la progresinta evolusekcio de Porsche “niaj simulaĵoj montras, ke ekzistas potencialon de ĝis 20% pezŝparo”.

En aŭtomobilo, pezo, aŭ pli ĝuste maso, estas la malamiko — la sama estas vera en motoro. La piŝto estas moviĝanta komponanto, do forigi mason alportas avantaĝojn. Estante pli malpeza estas malpli da inercio, do principe necesas malpli da peno por movi ĝin.

La rezulto estas ke la presitaj piŝtoj de Porsche permesis al la 3.8 biturbo plat-ses de la 911 GT2 RS funkcii je 300 rpm super la produktadmotoro, rezultigante pliajn 30 ĉp. de maksimuma potenco, aŭ 730 ĉp. anstataŭe de 700 cv.

Sed la avantaĝoj ne finiĝas kun la pli granda malpezeco de la piŝto. Kiel ni jam menciis, 3D-presado ebligas manierojn, kiujn oni ne povas atingi per tradiciaj produktadmetodoj. Koncerne tiujn presitajn piŝtojn, tavolproduktado enkalkulis la aldonon de malvarmiga dukto malantaŭ la piŝtringoj. Ĝi estas kiel fermita tubo ene de la piŝto, kun nur du enirejoj kaj elirejoj por la oleocirkvito.

Kun ĉi tiu metodo de plia malvarmigo, la temperaturo de la piŝto dum funkciado malpliiĝis je pli ol 20 °C ĝuste kie ĝi estas submetita al la plej altaj termikaj ŝarĝoj. Atingante pli malaltan funkciigan temperaturon de la piŝto, Porsche ankaŭ sukcesis optimumigi bruladon, pliigante premon kaj temperaturon, rezultigante pli da efikeco. Kiel Frank Ickinger diras:

"Ĉi tio estas bona ekzemplo de kiel la brulmotoro ankoraŭ havas potencialon por la estonteco."

Kiel estas presitaj Porsche-piŝtoj faritaj

Kunlabori kun Mahle - kiu evoluigis kaj produktis la forĝitajn piŝtojn por la 911 GT2 RS - permesis al ili evoluigi la metalan pulvoron kiu funkcias kiel la "inko" por presi la piŝtojn. La pulvoro uzas la M174+ de Mahle aluminialojo, la sama kiel la forĝitaj piŝtoj de la 911 GT2 RS. Tiel, la karakterizaĵoj de presitaj piŝtoj estas kompareblaj al tiuj de forĝitaj piŝtoj.

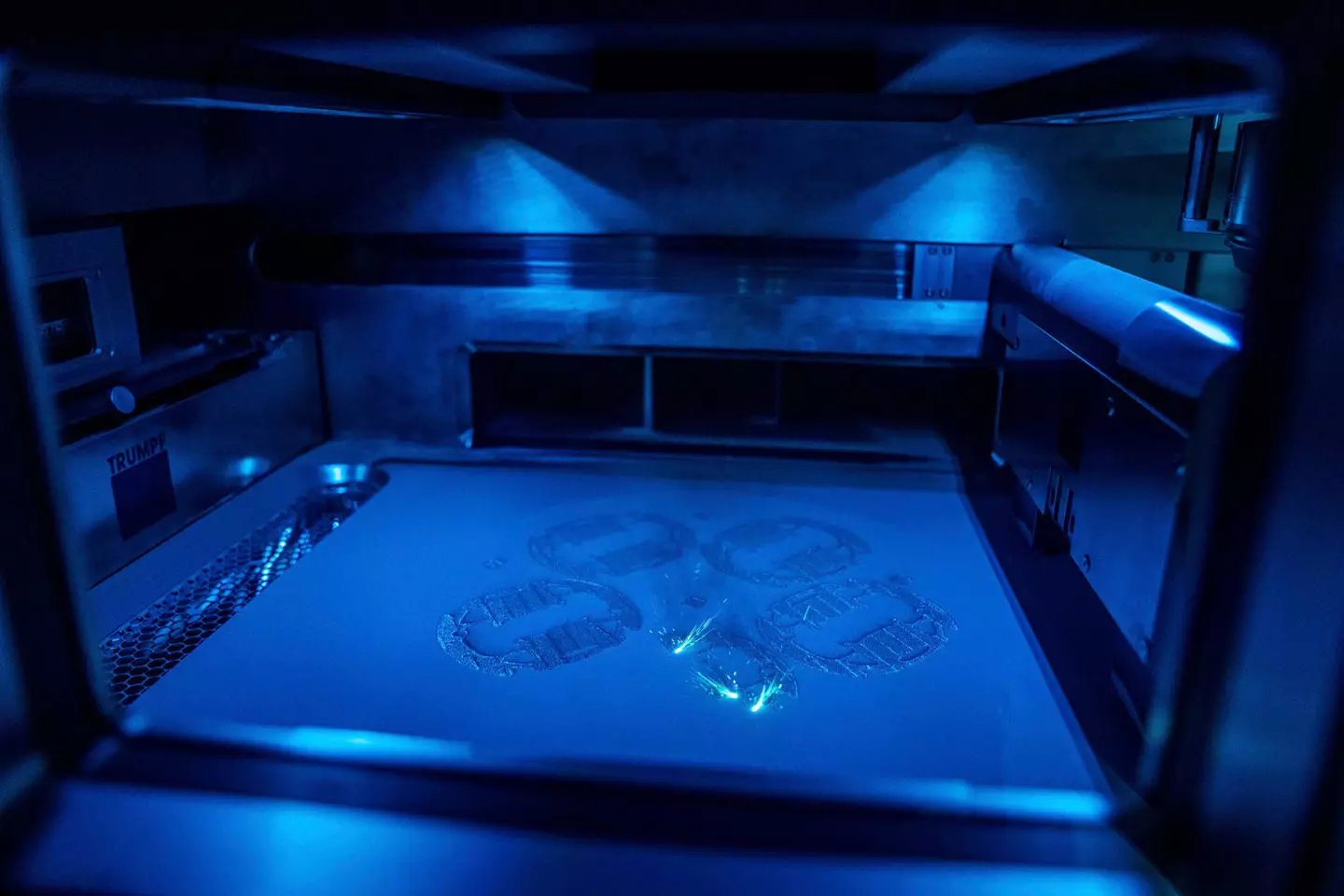

La lasero fandas la metalan pulvoron kaj, tavolo post tavolo, la piŝtoj formiĝas.

Eniru Trumpf, kiu disvolvis la procezon de produktado kaj presado. La altpreciza Trumpf TruPrint 3000 3D Printilo kunfandas la pulvoron, tavolon post tavolo, per procezo nomata LMF aŭ lasera metala fandado. En ĉi tiu procezo la pulvoro estas fandita per lasera radio kun dikeco de 0,02 mm ĝis 0,1 mm, tavolo post tavolo.

Ĉi-kaze necesas proksimume 1200 tavoloj, kiuj daŭros ĉirkaŭ 12 horojn por presi.

La presilo Trumpf permesas presi kvin piŝtojn samtempe kaj post zorgema analizo de la presitaj piŝtoj, en partnereco kun Zeiss, estis konfirmite, ke ili ne diferencas de forĝitaj piŝtoj.

La presilo de Trumpf povas presi kvin piŝtojn samtempe.

testo, testo kaj provo

Post kiam ili estas muntitaj sur la plata ses de la 911 GT2 RS, estas tempo provi ilin. Kun la motoro metita sur testbenkon, ĝi estis metita al la testo en eltenivtesto dum 200 horoj.

Inter la diversaj provoj faritaj, unu el ili simulis 24-horan vetkuron sur altrapida cirkvito: ĝi "vojaĝis" proksimume 6000 km da distanco kun averaĝa rapideco de 250 km/h, eĉ simulante haltojn por benzinumado. Alia testo inkludis 135 horojn ĉe plena ŝarĝo kaj 25 horojn ĉe malsamaj tarifoj.

La rezulto de ĉi tiu malfacila provo? Testo pasis, kun ĉiuj presitaj piŝtoj pasintaj la teston sen registri ajnan tipon de problemoj.

Ĉu ni vidos ĉi tiujn presitajn piŝtojn trafi la merkaton?

Jes, ni vidos, sed ne ekzistas specifa horaro. 3D-presa teknologio ekzistas de kelkaj jardekoj kaj jam estas vaste uzata en la aŭtomobila industrio, sed la vero estas, ke ĝi nur skrapis la surfacon de sia potencialo.

Ĉu ni vidos presitajn piŝtojn sur estonta Porsche-modelo? Tre verŝajna.

Ĝi nun estas ofta teknologio en prototipado. Ĝi permesas vin krei specifajn komponantojn kaj eĉ esplori malsamajn variantojn en komponentodezajno rapide sen devi evoluigi la maŝinojn por fari ilin, malfermante tutan mondon da eblecoj.

Porsche jam uzas ĉi tiun teknologion ankaŭ en aliaj kampoj, kiel en konkuro kaj ĝiaj klasikaĵoj. Porsche Classic jam produktas 20 partojn (en plasto, ŝtalo kaj aliaj metalaj alojoj) por klasikaj modeloj per 3D-presado, kiuj ne plu estis produktitaj kaj alie ne estus reprodukteblaj.

Ni ankaŭ vidos, ke ĉi tiu teknologio estas aplikata en specialaj aŭ malaltproduktaj modeloj, aŭ eĉ laŭ opcioj aŭ personigo - ekzemple, ĉi-jare, baked-stila sidloko uzanta 3D-presadon fariĝis disponebla kiel opcio por la 718 kaj 911. —, ĉar tiu ĉi fabrikado montriĝas ekonomie kaj teknike pli interesa.

La prototipo de la tambura benko uzante 3D-presadon

Porsche ankaŭ laboras por implementar ĉi tiun teknologion en modeloj de alta produktado, iu kiu okazos longtempe. Kiel longe? Jen kion ni demandis al Frank Ickinger, kaj lian respondon, sen doni absolutan certecon, "almenaŭ 10 jarojn (2030)" — ni devas atendi, sed la potencialo de 3D-presado same kiel ĝia interrompa faktoro estas nekontestebla.