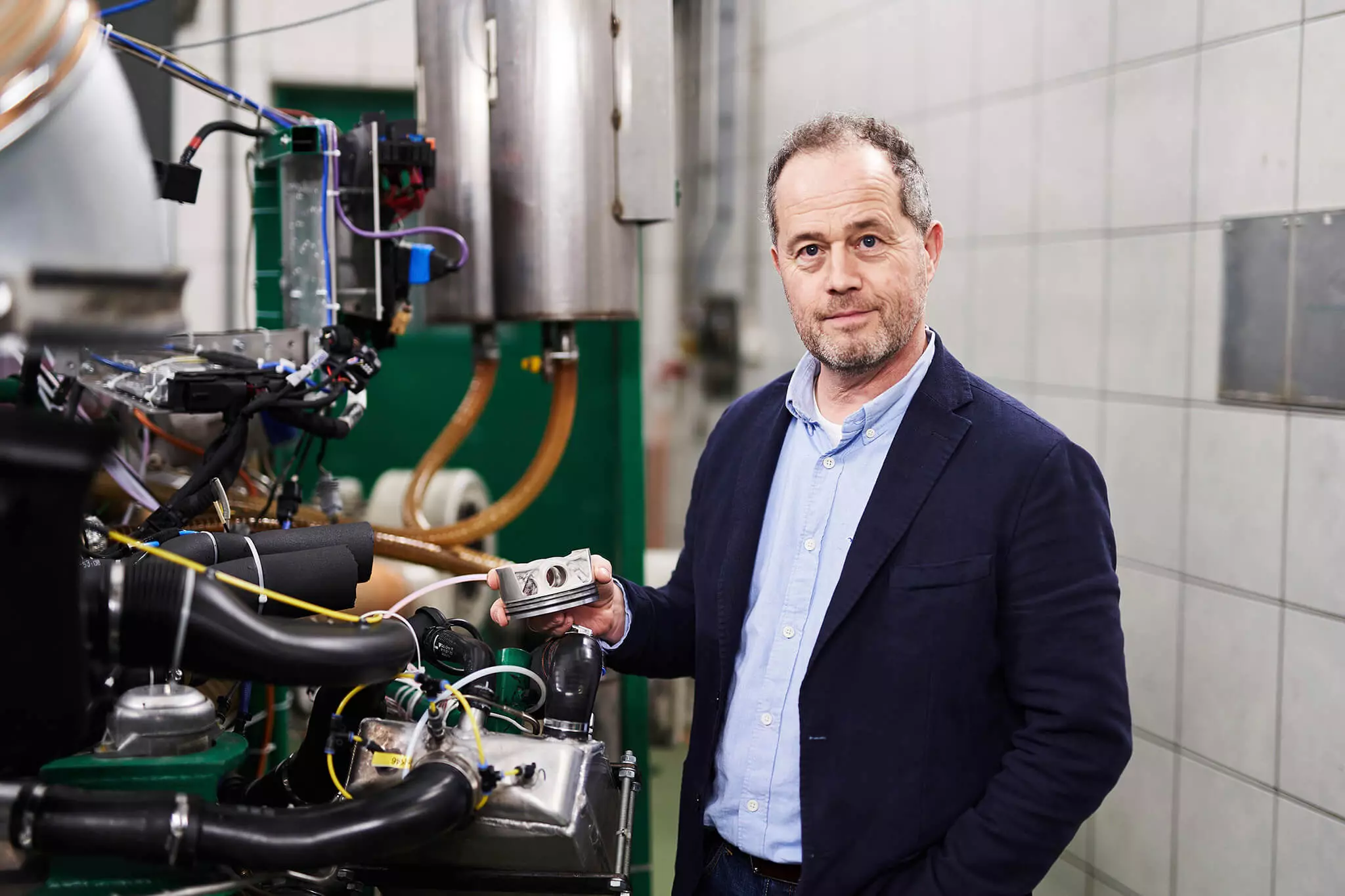

Porsche uurib aktiivselt 3D-printimise tehnoloogiat ja rakendab seda nüüd esimest korda tugevalt koormatud liikuvatele komponentidele, nagu kolvid. Need on endiselt prototüüp, kuid trükitud kolbide katsete esimesed tulemused on paljulubavad.

Porsche, Mahle ja Trumpfi (kes arendavad tootmis- ja trükkimisprotsesse) vahelise arenduspartnerluse tulemusel pani Saksa tootja selle tehnoloogia testimiseks need kolvid kokku 911 GT2 RS-i "koletise" lamekuusikusse.

Võite küsida, miks printida kolbe?

911 GT2 RS mootori sepistatud kolvid kasutavad juba tootmistehnoloogiat, mis ühendab kerguse, tugevuse ja vastupidavuse. Olulised funktsioonid, mis taluvad lubatud suure jõudlusega seotud raskusi.

Siiski on võimalik minna kaugemale. 3D-printimine või lisatootmine (kihtide kaupa) võimaldab optimeerida kolvi disaini, eriti konstruktsiooni tasandil, kasutades ainult materjali ja ainult seal, kus kolvile mõjuvad jõud. Traditsiooniliste tootmismeetoditega on võimatu saavutada optimeerimist, võimalik ainult seetõttu, et 3D-printimine "loob" objekti kihi kihi järel, võimaldades uurida uusi vorme.

Liituge meie uudiskirjaga

Disaini optimeerimise tulemuseks on rohkem orgaanilised kui geomeetrilised kujundid, mis näivad pärinevat otse loodusest, sellest ka bioonilise disaini nimetus.

Lõpuks on meil komponent, millel on vajalik struktuurne terviklikkus – Porsche sõnul on selle trükitud kolvid isegi tugevamad kui sepistatud –, kuid selle saavutamiseks on vaja vähem materjali, mille tulemuseks on kergem komponent.

Sepistatud kolvi (vasakul) võrdlus trükitud kolviga (paremal).

10% kergem, rohkem 300 p/min, rohkem 30 hj

Prinditud Porsche kolbide puhul on see tehnoloogia võimaldanud neil vähendada oma massi 10% võrreldes standardmudelis 911 GT2 RS kasutatavate sepistatud kolbidega, kuid Porsche täiustatud arendusosakonna esindaja Frank Ickingeri sõnul näitavad meie simulatsioonid, et kaalusäästu potentsiaal kuni 20%.

Autos on vaenlane kaal või pigem mass – sama kehtib ka mootori puhul. Kolb on liikuv komponent, nii et massi eemaldamine toob eeliseid. Olles kergem, on inerts väiksem, seega on selle liigutamiseks vaja vähem pingutust.

Tulemuseks on see, et Porsche prinditud kolvid võimaldasid 911 GT2 RS-i 3,8 biturbo flat-six-l töötada 300 p/min juures tootmismootorist kõrgemal, mille tulemuseks oli täiendavalt 30 hj maksimaalne võimsus ehk 730 hj 700 cv asemel.

Kuid eelised ei lõpe kolvi suurema kergusega. Nagu me juba mainisime, võimaldab 3D-printimine viise, mida traditsiooniliste tootmismeetoditega on võimatu saavutada. Nende trükitud kolbide puhul võimaldas kihtide tootmine lisada jahutuskanali kolvirõngaste taha. See on nagu suletud toru kolvi sees, millel on ainult kaks õlikontuuri sisse- ja väljalaskeava.

Selle lisajahutusmeetodiga on kolvi temperatuur töötamise ajal langenud rohkem kui 20°C just seal, kus see on kõige suurema soojuskoormusega. Kolvi madalama töötemperatuuri saavutamisega suutis Porsche optimeerida ka põlemist, suurendades rõhku ja temperatuuri, mille tulemuseks on suurem efektiivsus. Nagu Frank Ickinger ütleb:

"See on hea näide sellest, kuidas sisepõlemismootoril on veel potentsiaali tulevikuks."

Kuidas tehakse trükitud Porsche kolbe

Koostöö Mahlega, kes töötas välja ja tootis 911 GT2 RS-i jaoks sepistatud kolvid, võimaldas neil välja töötada metallipulbrit, mis toimib kolbide printimise tindina. Pulbris on kasutatud Mahle M174+ alumiiniumisulamit, sama mis 911 GT2 RS-i sepistatud kolvid. Seega on trükitud kolbide omadused võrreldavad sepistatud kolbide omadega.

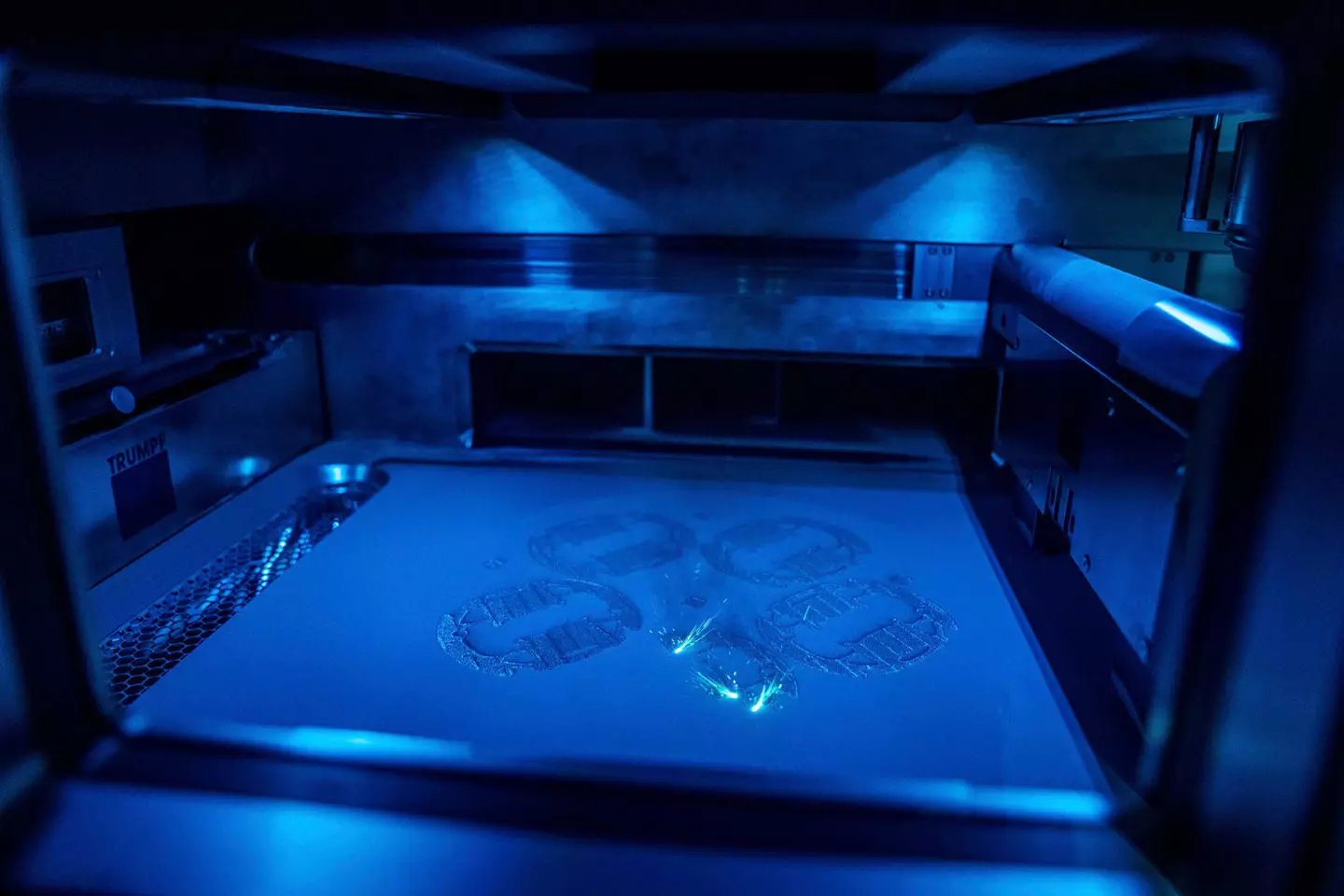

Laser sulatab metallipulbri ja kiht-kihi haaval saavad kolvid kuju.

Sisenege tootmis- ja trükiprotsessi välja töötanud Trumpf. Kõrge täpsusega Trumpf TruPrint 3000 3D-printer sulatab pulbri kiht kihi järel läbi protsessi, mida nimetatakse LMF-iks ehk lasermetallisulatamiseks. Selle protsessi käigus sulatatakse pulber kihthaaval 0,02–0,1 mm paksuse laserkiire abil.

Sel juhul on vaja umbes 1200 kihti, mille printimiseks kulub umbes 12 tundi.

Trumpfi trükimasin võimaldab trükkida korraga viit kolvi ja peale trükitud kolbide hoolikat analüüsi, koostöös Zeissiga kinnitati, et need ei erine sepistatud kolbidest.

Trumpfi printer suudab korraga printida viit kolvi.

katsetada, katsetada ja katsetada

Pärast seda, kui need on 911 GT2 RS-i tasasele kuuele paigaldatud, on aeg neid katsetada. Kui mootor oli asetatud katsestendile, pandi see proovile 200 tundi kestvuskatses.

Erinevate läbiviidud katsete hulgas simuleeris üks neist 24-tunnist võidusõitu kiirringil: see "läbis" umbes 6000 km distantsi keskmise kiirusega 250 km/h, simuleerides isegi tankimise peatusi. Teine test hõlmas 135 tundi täiskoormusel ja 25 tundi erinevatel kiirustel.

Selle raske testi tulemus? Test läbitud, kõik prinditud kolvid läbisid testi ilma mingeid probleeme registreerimata.

Kas me näeme, et need trükitud kolvid turule jõuavad?

Jah, näeme, aga konkreetset ajakava pole. 3D-printimise tehnoloogia on olnud kasutusel juba paar aastakümmet ja seda kasutatakse autotööstuses juba laialdaselt, kuid tõsi on see, et see on oma potentsiaalist vaid pinna kriimustanud.

Kas me näeme tulevasel Porsche mudelil trükitud kolbe? Väga tõenäoline.

Nüüd on see prototüüpimisel levinud tehnoloogia. See võimaldab teil kiiresti luua konkreetseid komponente ja isegi uurida komponentide disaini erinevaid variante, ilma et peaksite nende valmistamiseks masinaid välja töötama, avades terve võimaluste maailma.

Porsche kasutab seda tehnoloogiat juba ka teistes valdkondades, näiteks konkurentsis ja selle klassikas. Porsche Classic toodab klassikalistele mudelitele 3D-printimise teel juba 20 detaili (plastist, terasest ja muudest metallisulamitest), mida enam ei toodetud ja mida oleks muidu võimatu uuesti toota.

Samuti näeme seda tehnoloogiat rakendamas eri- või vähese tootmismahuga mudelites või isegi valikute või kohandamise osas – näiteks sel aastal on mudelitele 718 ja 911 lisavarustusena saadaval 3D-printimist kasutav baquet-stiilis iste. —, kuna seda tüüpi tootmine osutub majanduslikult ja tehniliselt huvitavamaks.

Trummelpingi prototüüp 3D-printimise abil

Porsche töötab ka selle tehnoloogia juurutamise nimel suure tootmisvõimsusega mudelites, mis juhtub pikas perspektiivis. Kui kaua? Seda me küsisime Frank Ickingerilt ja tema vastus, andmata absoluutset kindlust, "vähemalt 10 aastat (2030)" - me peame ootama, kuid 3D-printimise potentsiaal ja selle häiriv tegur on vaieldamatu.