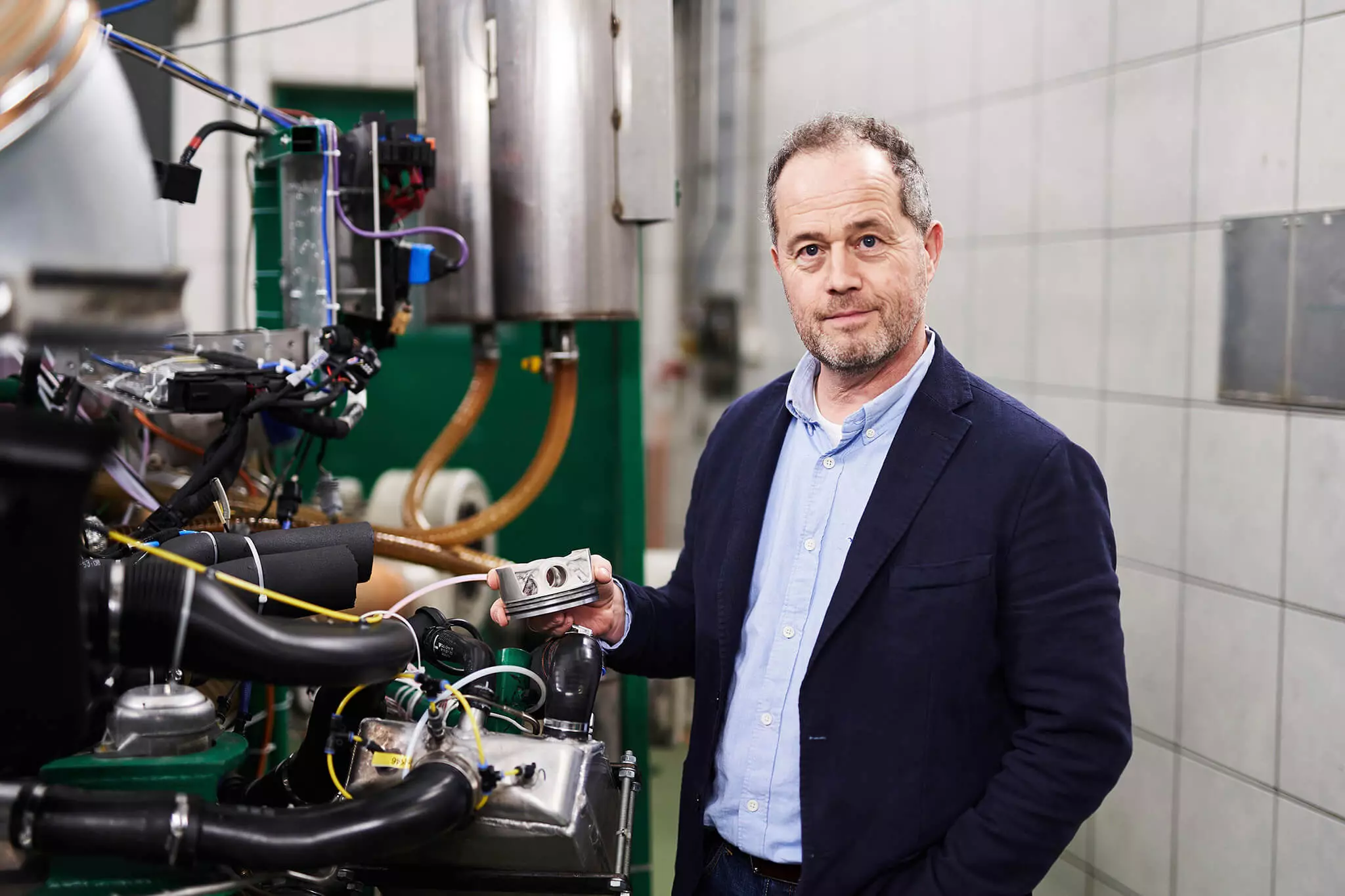

Porsche aktiboki aztertzen ari da 3D inprimatzeko teknologia eta orain, lehen aldiz, tentsio handiko osagai mugikorretara aplikatzen du, hala nola pistoiak. Prototipo bat dira oraindik, baina inprimatutako pistoiekin egindako proben lehen emaitzak itxaropentsuak dira.

Porsche, Mahle eta Trumpf-en (produkzio- eta inprimatze-prozesuak garatzen dituzten) arteko garapen-elkarte baten emaitza, teknologia hori probatzeko, fabrikatzaile alemaniarrak pistoi hauek muntatu zituen "munstro" 911 GT2 RS-aren sei lauan.

Galdetuko duzu, zergatik inprimatu pistoiak?

911 GT2 RS-ren motorraren forjatutako pistoiek arintasuna, indarra eta iraunkortasuna uztartzen dituen ekoizpen teknologia erabiltzen dute dagoeneko. Agindutako errendimendu handiko zorroztasunari aurre egiteko funtsezko ezaugarriak.

Hala ere, harago joatea posible da. 3D inprimatzeak edo fabrikazio gehigarriak (geruzen bidez) pistoiaren diseinua optimizatzeko aukera ematen du, batez ere egitura mailan, materiala soilik aplikatuz eta indarrek pistoiaren gainean eragiten duten lekuetan soilik. Fabrikazio-metodo tradizionalekin lortu ezinezko optimizazioa, 3D inprimaketak objektua geruzaz geruza "sortzen" duelako soilik, forma berriak arakatzea posible eginez.

Harpidetu gure buletinera

Diseinuaren optimizazioak naturatik zuzenean datozela dirudien forma geometrikoak baino organikoagoak sortzen ditu, hortik diseinu bionikoaren izendapena.

Azkenean, beharrezko egiturazko osotasuna duen osagai bat dugu —Porschek dio bere inprimatutako pistoiak forjatuak baino are indartsuagoak direla—, baina material gutxiago behar da osagai arinagoa lortzeko.

Forjatutako pistoiaren (ezkerrean) inprimatutako pistoiarekin (eskuinean) konparazioa.

%10 arinagoa, 300 rpm gehiago, 30 hp gehiago

Inprimatutako Porsche pistoien kasuan, teknologia honek masa % 10 murriztea ahalbidetu du 911 GT2 RS estandarrean erabiltzen diren pistoi forjatuekin alderatuta, baina Porscheko garapen aurreratuko saileko Frank Ickingerren arabera “gure simulazioek erakusten dute badagoela. pisua %20raino aurrezteko potentziala”.

Automobil batean, pisua edo, hobeto esanda, masa da etsaia, berdin gertatzen da motor batean. Pistoia mugitzen den osagaia da, beraz masa kentzeak abantailak ekartzen ditu. Arinagoa izanik inertzia gutxiago dago, beraz, printzipioz, esfortzu gutxiago beharko da mugitzeko.

Ondorioz, Porsche-ren inprimatutako pistoiek 911 GT2 RS-ren 3.8 biturbo flat-six-ak ekoizpen-motorraren gainetik 300 rpm-an ibiltzea ahalbidetu zuen, eta, ondorioz, 30 hp gehiagoko potentzia, edo 730 hp 700 cv-en ordez.

Baina abantailak ez dira pistoiaren arintasun handiagoarekin amaitzen. Lehen aipatu dugun bezala, 3D inprimatzeak fabrikazio-metodo tradizionalekin lortu ezin diren bideak ahalbidetzen ditu. Inprimatutako pistoi hauen kasuan, geruzaren fabrikazioak hozte-hodi bat gehitzea ahalbidetu zuen pistoi-eraztunen atzean. Pistoiaren barruan hodi itxi bat bezalakoa da, olio-zirkuituaren sarrera eta irteerako bi bao baino ez ditu.

Hozteko metodo honekin, pistoiaren tenperatura 20 °C baino gehiago jaitsi da, karga termiko handienaren menpe dagoen tokian. Pistoiaren funtzionamendu-tenperatura txikiagoa lortuz, Porschek errekuntza optimizatzea ere lortu zuen, presioa eta tenperatura handituz, eraginkortasun handiagoa lortuz. Frank Ickingerrek dioen bezala:

"Hau adibide ona da errekuntza-motorrak etorkizunerako potentziala duela oraindik".

Nola egiten dira inprimatutako Porsche pistoiak

Mahle-rekin elkarlanean - 911 GT2 RSrako forjatutako pistoiak garatu eta ekoitzi zituen - pistoiak inprimatzeko "tinta" gisa balio duen hauts metalikoa garatu zuten. Hautsak Mahle-ren M174+ aluminio aleazioa erabiltzen du, 911 GT2 RS-ren forjatutako pistoi berdina. Hortaz, inprimatutako pistoien ezaugarriak forjatutako pistoien parekoak dira.

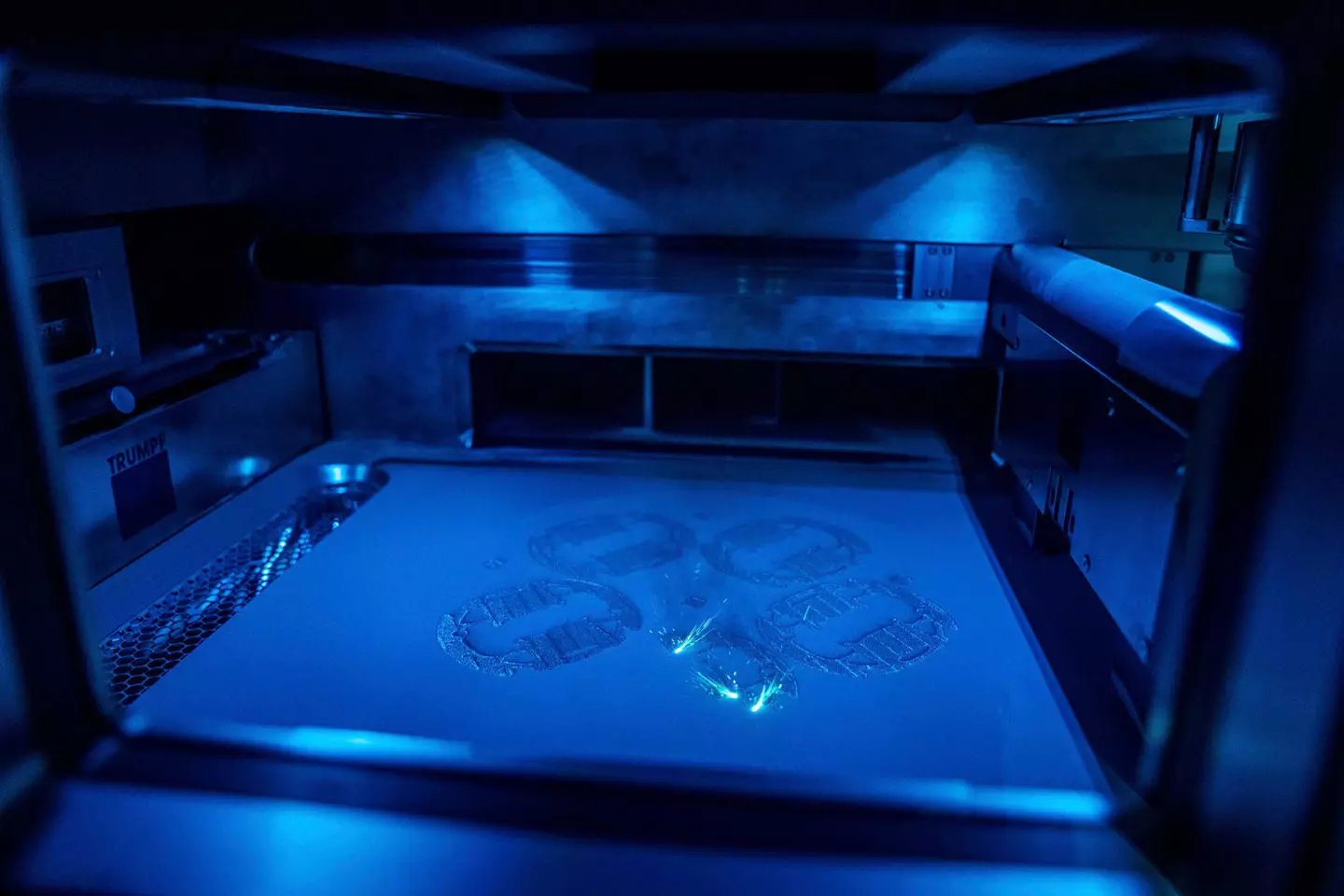

Laserrak hauts metalikoa urtzen du eta, geruzaz geruza, pistoiek forma hartzen dute.

Sartu Trumpf, ekoizpen eta inprimatze prozesua garatu zuena. Zehaztasun handiko Trumpf TruPrint 3000 3D inprimagailuak hautsa fusionatzen du, geruzaz geruza, LMF edo laser metal fusioa izeneko prozesu baten bidez. Prozesu honetan hautsa 0,02 mm eta 0,1 mm arteko lodiera duen laser izpi baten bidez urtzen da, geruzaz geruza.

Kasu honetan, gutxi gorabehera 1200 geruza behar dira eta 12 ordu inguru beharko dira inprimatzeko.

Trumpf inprimatzeko makinak bost pistoi aldi berean inprimatzea ahalbidetzen du eta inprimatutako pistoiak arretaz aztertu ondoren, Zeiss-ekin lankidetzan, forjatutako pistoietatik ez datozela baieztatu zen.

Trumpf-en inprimagailuak bost pistoi inprima ditzake aldi berean.

proba, proba eta proba

911 GT2 RS-ko sei lauan muntatu ondoren, probatzeko garaia da. Motorra proba-banku batean jarrita, 200 orduz iraupen-proba batean jarri zen proban.

Egindako proba ezberdinen artean, horietako batek 24 orduko lasterketa simulatu zuen abiadura handiko zirkuitu batean: gutxi gorabehera 6000 km-ko distantzia "egin zuen" 250 km/h-ko batez besteko abiaduran, hornitzeko geldialdiak simulatuz ere. Beste proba batek 135 ordu karga osoarekin eta 25 ordu tarifa ezberdinetan.

Proba gogor honen emaitza? Proba gainditu da, inprimatutako pistoi guztiek proba gainditu dute inolako arazorik erregistratu gabe.

Ikusiko al ditugu inprimatutako pistoi hauek merkatura iristen?

Bai, ikusiko dugu, baina ez dago ordutegi zehatzik. 3D inprimatzeko teknologiak hamarkada batzuk daramatza eta dagoeneko asko erabiltzen da automobilgintzan, baina egia esan, bere potentzialaren azalera urratu besterik ez du egin.

Ikusiko al ditugu pistoiak inprimatuta etorkizuneko Porsche modelo batean? Oso litekeena da.

Gaur egun prototipoetan ohikoa den teknologia da. Osagai espezifikoak sortzeko eta osagaien diseinuaren aldaera desberdinak azkar arakatzeko aukera ematen du, horiek egiteko makinak garatu beharrik gabe, aukera mundu oso bat irekiz.

Porschek dagoeneko erabiltzen du teknologia hori beste arlo batzuetan ere, hala nola lehiaketan eta bere klasikoetan. Porsche Classic-ek dagoeneko 20 pieza ekoizten ditu (plastikoan, altzairuan eta beste metalezko aleazioetan) modelo klasikoetarako 3D inprimaketaren bidez, jada ekoizten ez zirenak eta bestela ezinezkoak izango liratekeenak berriro ekoiztea.

Teknologia hori ekoizpen bereziko edo baxuko modeloetan aplikatzen dela ikusiko dugu, edo baita aukeren edo pertsonalizazioaren aldetik ere —adibidez, aurten, 3D inprimaketa erabiltzen duen okindegi estiloko eserlekua eskuragarri jarri da aukera gisa 718 eta 911entzat. —, fabrikazio mota hau ekonomikoki eta teknikoki interesgarriagoa suertatzen baita.

Danbor-bankuaren prototipoa 3D inprimaketa erabiliz

Porsche ere lanean ari da teknologia hori ekoizpen handiko modeloetan ezartzeko, epe luzera gertatuko den zerbait. Zenbat? Horixe galdetu genion Frank Ickingerri, eta bere erantzuna, erabateko ziurtasunik eman gabe, “gutxienez 10 urte (2030)” —itxaron egin behar dugu, baina 3D inprimaketaren potentziala eta baita bere faktore disruptiboa ere ukaezina da.