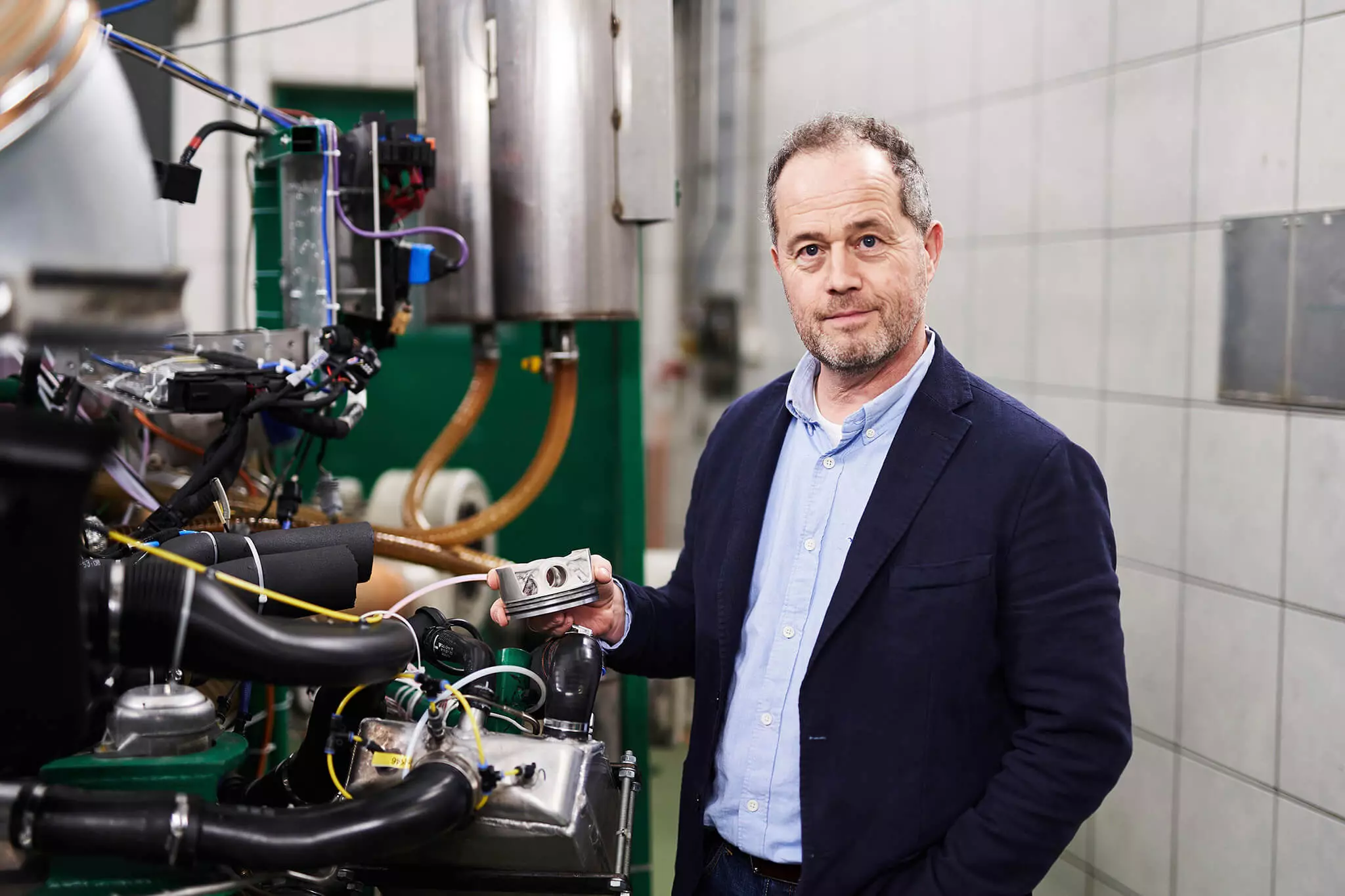

Porsche está a explorar activamente a tecnoloxía de impresión 3D e agora, por primeira vez, aplícaa a compoñentes móbiles moi sometidos a tensión, como os pistóns. Aínda son un prototipo, pero os primeiros resultados das probas sobre pistóns impresos son prometedores.

Froito dunha asociación de desenvolvemento entre Porsche, Mahle e Trumpf (que desenvolven os procesos de produción e impresión), para probar esta tecnoloxía, o fabricante alemán montou estes pistóns no seis planos do "monstro" 911 GT2 RS.

Podes estar preguntando, por que imprimir pistóns?

Os pistóns forxados do motor do 911 GT2 RS xa utilizan unha tecnoloxía de produción que combina lixeireza, resistencia e durabilidade. Funcións esenciais para soportar os rigores do alto rendemento prometido.

Non obstante, é posible ir máis aló. A impresión 3D ou a fabricación aditiva (por capas) permite optimizar o deseño do pistón, especialmente a nivel estrutural, aplicando só material e só onde actúan forzas sobre o pistón. Unha optimización imposible de conseguir cos métodos de fabricación tradicionais, só posible porque a impresión 3D “crea” o obxecto capa tras capa, posibilitando explorar novas formas.

Subscríbete ao noso boletín

A optimización do deseño dá como resultado formas máis orgánicas que xeométricas que parecen vir directamente da natureza, de aí a designación de deseño biónico.

Ao final, temos un compoñente coa integridade estrutural necesaria -Porsche di que os seus pistóns impresos son aínda máis resistentes que os forxados-, pero se necesita menos material para conseguir isto resulta nun compoñente máis lixeiro.

Comparación do pistón forxado (esquerda) co pistón impreso (dereita).

10% máis lixeiro, máis 300 rpm, máis 30 CV

No caso dos pistóns impresos de Porsche, esta tecnoloxía permitiulles reducir a súa masa nun 10% en comparación cos pistóns forxados utilizados no 911 GT2 RS estándar, pero segundo Frank Ickinger do departamento de desenvolvemento avanzado de Porsche “as nosas simulacións demostran que existe un potencial de aforro de peso de ata un 20 %”.

Nun automóbil, o peso, ou máis ben a masa, é o inimigo; o mesmo ocorre cun motor. O pistón é un compoñente móbil, polo que eliminar masa trae vantaxes. Ao ser máis lixeiro hai menos inercia, polo que, en principio, fará falta menos esforzo para movelo.

O resultado é que os pistóns impresos de Porsche permitían que o 3.8 biturbo flat-6 do 911 GT2 RS funcionara a 300 rpm por encima do motor de produción, o que resultaba en 30 hp adicionais de potencia máxima, ou 730 hp en lugar de 700 cv.

Pero as vantaxes non acaban coa maior lixeireza do pistón. Como xa mencionamos, a impresión 3D permite formas que son imposibles de conseguir cos métodos de fabricación tradicionais. No caso destes pistóns impresos, a fabricación en capas permitiu a adición dun conduto de refrixeración detrás dos aneis do pistón. É como un tubo pechado no interior do pistón, con só dúas aberturas de entrada e saída para o circuíto de aceite.

Con este método de arrefriamento adicional, a temperatura do pistón cando está en funcionamento baixou máis de 20 °C precisamente onde está suxeito ás cargas térmicas máis altas. Ao conseguir unha temperatura de funcionamento máis baixa do pistón, Porsche tamén conseguiu optimizar a combustión, aumentando a presión e a temperatura, o que se traduce nunha maior eficiencia. Como di Frank Ickinger:

"Este é un bo exemplo de como o motor de combustión aínda ten potencial para o futuro".

Como se imprimen os pistóns Porsche

A colaboración con Mahle, que desenvolveu e produciu os pistóns forxados para o 911 GT2 RS, permitiulles desenvolver o po metálico que serve de "tinta" para imprimir os pistóns. O po usa a aliaxe de aluminio M174+ de Mahle, o mesmo que os pistóns forxados do 911 GT2 RS. Así, as características dos pistóns impresos son comparables ás dos pistóns forxados.

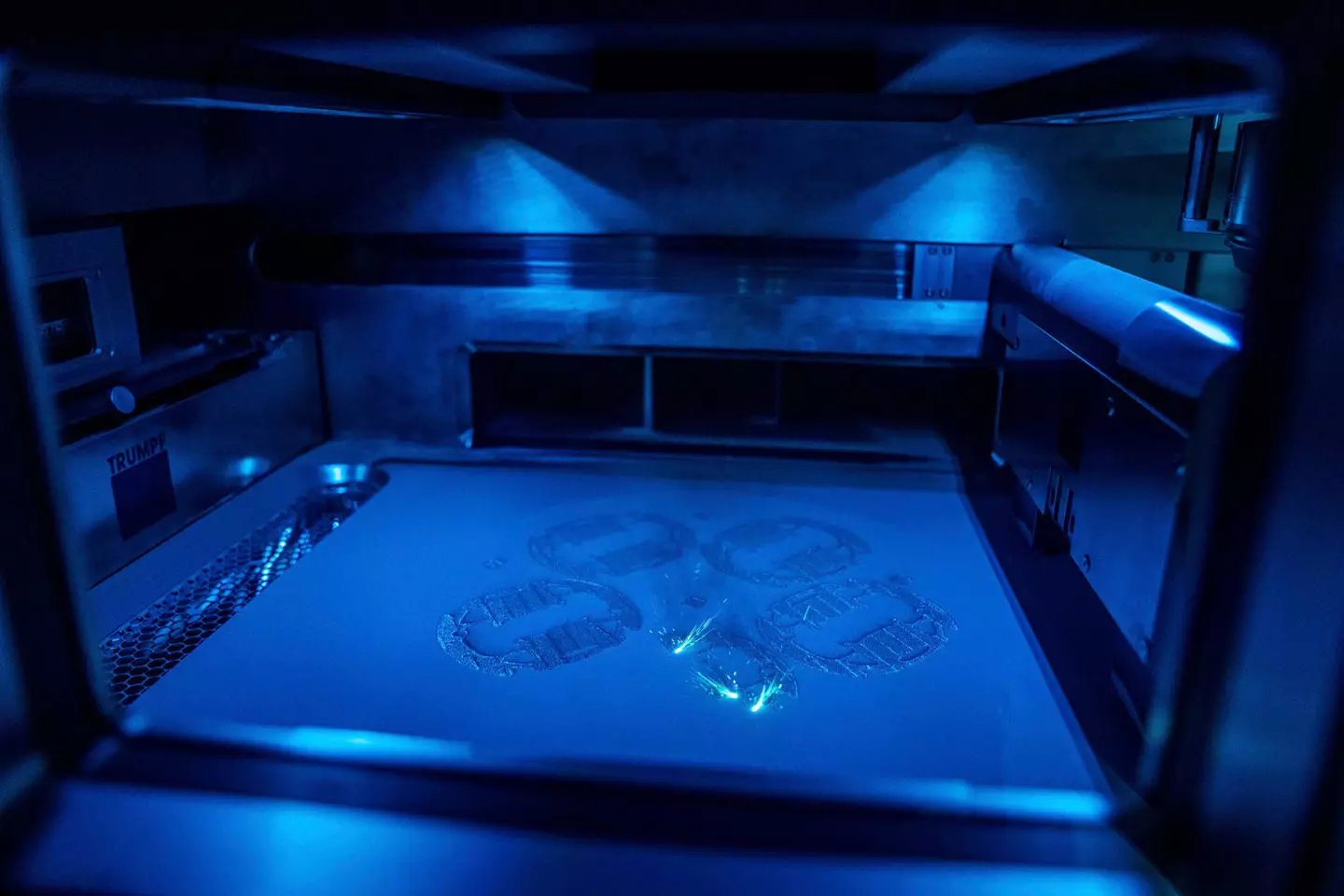

O láser funde o po metálico e, capa a capa, os pistóns van tomando forma.

Entra Trumpf, que desenvolveu o proceso de produción e impresión. A impresora 3D Trumpf TruPrint 3000 de alta precisión fusiona o po, capa tras capa, a través dun proceso chamado LMF ou fusión metálica láser. Neste proceso o po é fundido por un raio láser cun espesor de 0,02 mm a 0,1 mm, capa por capa.

Neste caso, necesítanse unhas 1200 capas que tardarán unhas 12 horas en imprimirse.

A máquina de impresión Trumpf permite imprimir cinco pistóns simultáneamente e despois dunha análise coidadosa dos pistóns impresos, en colaboración con Zeiss, confirmouse que non se diferencian dos pistóns forxados.

A impresora de Trumpf pode imprimir cinco pistóns á vez.

proba, proba e proba

Despois de que estean montados no seis planos do 911 GT2 RS, é hora de probalos. Co motor colocado nun banco de probas, púxose a proba nunha proba de resistencia durante 200 horas.

Entre as distintas probas realizadas, unha delas simulou unha carreira de 24 horas nun circuíto de alta velocidade: "percorreu" aproximadamente 6000 km de distancia a unha velocidade media de 250 km/h, incluso simulando paradas para repostar. Outra proba incluíu 135 horas a plena carga e 25 horas a diferentes ritmos.

O resultado desta dura proba? Proba superada, con todos os pistóns impresos superando a proba sen rexistrar ningún tipo de problema.

Veremos estes pistóns impresos chegar ao mercado?

Si, xa veremos, pero non hai un horario concreto. A tecnoloxía de impresión 3D existe desde hai unhas décadas e xa se utiliza moito na industria do automóbil, pero o certo é que só raiou a superficie do seu potencial.

Veremos pistóns impresos nun futuro modelo Porsche? Moi probable.

Agora é unha tecnoloxía común na creación de prototipos. Permite crear compoñentes específicos e mesmo explorar diferentes variantes no deseño de compoñentes rapidamente sen ter que desenvolver as máquinas para fabricalos, abrindo todo un mundo de posibilidades.

Porsche xa utiliza esta tecnoloxía tamén noutros ámbitos, como na competición e nos seus clásicos. Porsche Classic xa produce 20 pezas (en plástico, aceiro e outras aliaxes metálicas) para modelos clásicos mediante impresión 3D, que xa non se producían e, doutro xeito, serían imposibles de volver producir.

Tamén veremos que esta tecnoloxía se aplica en modelos especiais ou de baixa produción, ou mesmo en funcións de opcións ou personalización; por exemplo, este ano, un asento estilo baquet que utiliza impresión 3D está dispoñible como opción para o 718 e o 911. —, xa que este tipo de fabricación resulta económica e técnicamente máis interesante.

O prototipo do banco de tambor mediante impresión 3D

Porsche tamén traballa para implantar esta tecnoloxía en modelos de alta produción, algo que sucederá a longo prazo. Canto tempo? Iso é o que lle preguntamos a Frank Ickinger, e a súa resposta, sen dar unha certeza absoluta, "polo menos 10 anos (2030)" - temos que esperar, pero o potencial da impresión 3D, así como o seu factor disruptivo é innegable.