Porsche onderzoekt actief de 3D-printtechnologie en past deze nu voor het eerst toe op zwaar belaste bewegende onderdelen zoals zuigers. Het is nog een prototype, maar de eerste resultaten van tests met geprinte pistons zijn veelbelovend.

Het resultaat van een ontwikkelingssamenwerking tussen Porsche, Mahle en Trumpf (die de productie- en drukprocessen ontwikkelen), om deze technologie te testen, assembleerde de Duitse fabrikant deze zuigers in de flat-six van de "monster" 911 GT2 RS.

Je vraagt je misschien af, waarom zuigers afdrukken?

De gesmede zuigers in de motor van de 911 GT2 RS maken al gebruik van een productietechnologie die lichtheid, kracht en duurzaamheid combineert. Essentiële functies om de ontberingen van beloofde hoge prestaties te weerstaan.

Het is echter mogelijk om verder te gaan. Met 3D-printen of additive manufacturing (door lagen) kunt u het ontwerp van de zuiger optimaliseren, vooral op structureel niveau, door alleen materiaal aan te brengen en alleen daar waar krachten op de zuiger inwerken. Een optimalisatie die onmogelijk is te bereiken met traditionele productiemethoden, alleen mogelijk omdat 3D-printen het object laag na laag "creëert", waardoor het mogelijk wordt om nieuwe vormen te verkennen.

Abonneer op onze nieuwsbrief

De ontwerpoptimalisatie resulteert in meer organische dan geometrische vormen die rechtstreeks uit de natuur lijken te komen, vandaar de aanduiding van bionisch ontwerp.

Uiteindelijk hebben we een onderdeel met de nodige structurele integriteit - Porsche zegt dat de bedrukte zuigers zelfs sterker zijn dan gesmede zuigers - maar er is minder materiaal nodig om dit te bereiken, wat resulteert in een lichter onderdeel.

Vergelijking van gesmede zuiger (links) met bedrukte zuiger (rechts).

10% lichter, meer 300 toeren, meer 30 pk

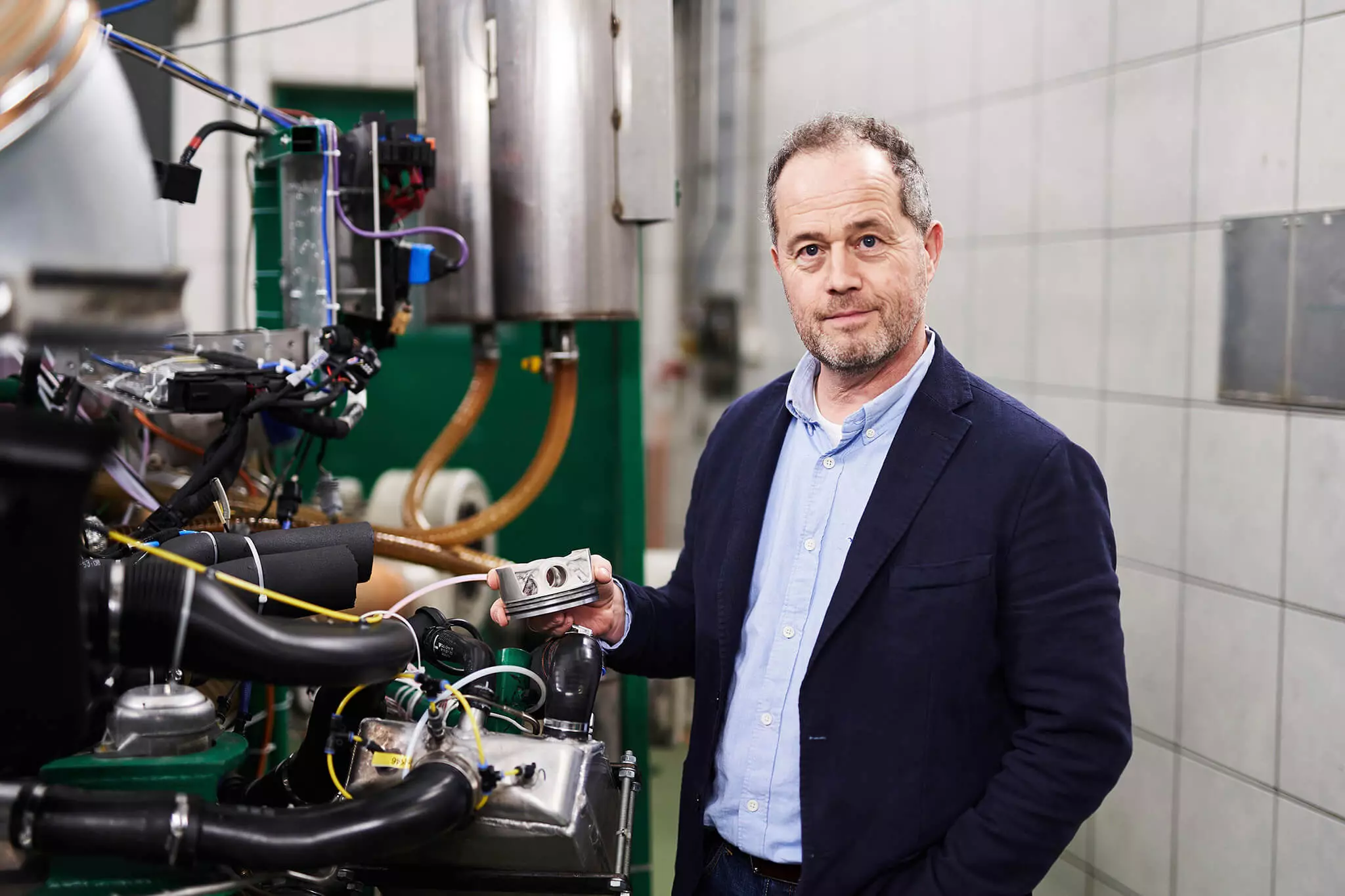

In het geval van bedrukte Porsche-zuigers heeft deze technologie het mogelijk gemaakt om hun massa met 10% te verminderen in vergelijking met de gesmede zuigers die worden gebruikt in de standaard 911 GT2 RS, maar volgens Frank Ickinger van Porsche's geavanceerde ontwikkelingsafdeling "laten onze simulaties zien dat er een potentieel tot 20% gewichtsbesparing”.

In een auto is gewicht, of liever massa, de vijand - hetzelfde geldt voor een motor. De zuiger is een bewegend onderdeel, dus het verwijderen van massa biedt voordelen. Door lichter te zijn is er minder traagheid, dus in principe zal er minder inspanning nodig zijn om het te verplaatsen.

Het resultaat is dat Porsche's bedrukte zuigers ervoor zorgden dat de 3.8 biturbo flat-six van de 911 GT2 RS 300 tpm boven de productiemotor kon draaien, wat resulteerde in 30 pk extra maximumvermogen, of 730 pk in plaats van 700 pk.

Maar de voordelen houden niet op bij de grotere lichtheid van de zuiger. Zoals we al zeiden, maakt 3D-printen manieren mogelijk die onmogelijk te bereiken zijn met traditionele productiemethoden. In het geval van deze bedrukte zuigers maakte laagproductie de toevoeging van een koelkanaal achter de zuigerveren mogelijk. Het is als een gesloten buis in de zuiger, met slechts twee in- en uitlaatopeningen voor het oliecircuit.

Met deze methode van extra koeling is de temperatuur van de zuiger in bedrijf met meer dan 20°C gedaald, precies daar waar deze onderhevig is aan de hoogste thermische belasting. Door een lagere bedrijfstemperatuur van de zuiger te bereiken, slaagde Porsche er ook in de verbranding te optimaliseren, de druk en temperatuur te verhogen, wat resulteerde in meer efficiëntie. Zoals Frank Ickinger het zegt:

“Dit is een mooi voorbeeld van hoe de verbrandingsmotor nog potentie heeft voor de toekomst.”

Hoe worden bedrukte Porsche-zuigers gemaakt?

Door samen te werken met Mahle - die de gesmede zuigers voor de 911 GT2 RS ontwikkelde en produceerde - konden ze het metaalpoeder ontwikkelen dat dient als de "inkt" om de zuigers te printen. Het poeder maakt gebruik van Mahle's M174+ aluminiumlegering, hetzelfde als de gesmede zuigers van de 911 GT2 RS. Zo zijn de eigenschappen van bedrukte zuigers vergelijkbaar met die van gesmede zuigers.

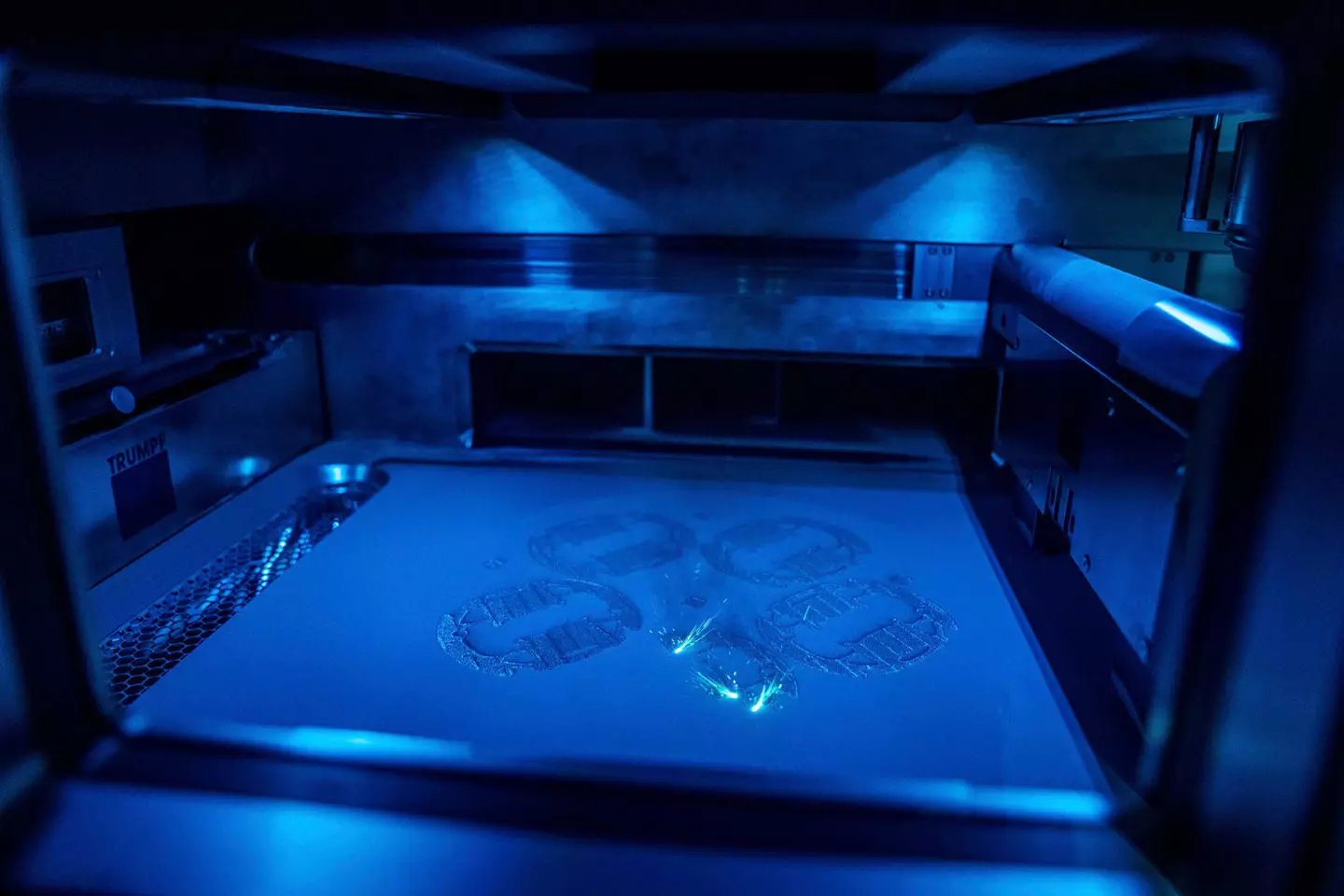

De laser smelt het metaalpoeder en laag voor laag krijgen de zuigers vorm.

Voer Trumpf in, die het productie- en drukproces ontwikkelde. De uiterst nauwkeurige Trumpf TruPrint 3000 3D-printer versmelt het poeder, laag na laag, via een proces dat LMF of lasermetaalfusie wordt genoemd. Hierbij wordt het poeder door een laserstraal met een dikte van 0,02 mm tot 0,1 mm laag voor laag gesmolten.

In dit geval zijn ongeveer 1200 lagen nodig, wat ongeveer 12 uur duurt om te printen.

Met de Trumpf-drukmachine kunnen vijf zuigers tegelijk worden geprint en na zorgvuldige analyse van de bedrukte zuigers, in samenwerking met Zeiss, werd bevestigd dat ze niet verschillen van gesmede zuigers.

De printer van Trumpf kan vijf pistons tegelijk printen.

testen, testen en testen

Nadat ze op de flat-six van de 911 GT2 RS zijn gemonteerd, is het tijd om ze uit te testen. Met de motor op een testbank geplaatst, werd hij 200 uur lang op de proef gesteld in een duurtest.

Van de verschillende uitgevoerde tests, simuleerde een ervan een 24-uursrace op een hogesnelheidscircuit: het "legde" ongeveer 6000 km afstand af met een gemiddelde snelheid van 250 km/u, en simuleerde zelfs stops om te tanken. Een andere test omvatte 135 uur bij volledige belasting en 25 uur bij verschillende tarieven.

Het resultaat van deze zware test? Test geslaagd, waarbij alle gedrukte pistons de test hebben doorstaan zonder enige vorm van problemen te registreren.

Zullen we deze bedrukte pistons op de markt zien komen?

Ja, we zullen zien, maar er is geen specifiek tijdschema. 3D-printtechnologie bestaat al een paar decennia en wordt al op grote schaal gebruikt in de auto-industrie, maar de waarheid is dat het nog maar de oppervlakte van zijn potentieel heeft bekrast.

Zullen we bedrukte zuigers zien op een toekomstig Porsche-model? Zeer waarschijnlijk.

Het is nu een veelgebruikte technologie in prototyping. Hiermee kunt u specifieke componenten maken en zelfs snel verschillende varianten in componentontwerp verkennen zonder de machines te hoeven ontwikkelen om ze te maken, waardoor er een hele wereld aan mogelijkheden ontstaat.

Porsche gebruikt deze technologie ook al op andere gebieden, zoals in de competitie en zijn klassiekers. Porsche Classic produceert al 20 onderdelen (in kunststof, staal en andere metaallegeringen) voor klassieke modellen via 3D-printen, die niet meer werden geproduceerd en anders onmogelijk opnieuw te produceren zouden zijn.

We zullen deze technologie ook zien worden toegepast in speciale modellen of modellen met een lage productie, of zelfs in termen van opties of maatwerk - dit jaar is er bijvoorbeeld een stoel in baquetstijl met 3D-printen beschikbaar als optie voor de 718 en 911 —, aangezien dit soort fabricage economisch en technisch interessanter blijkt te zijn.

Het prototype van de drumbank met 3D-printing

Porsche werkt ook aan de implementatie van deze technologie in modellen met een hoge productie, iets dat op de lange termijn zal gebeuren. Hoe lang? Dat is wat we Frank Ickinger vroegen, en zijn antwoord, zonder absolute zekerheid te geven, "ten minste 10 jaar (2030)" - we moeten wachten, maar het potentieel van 3D-printen en de verstorende factor ervan is onmiskenbaar.