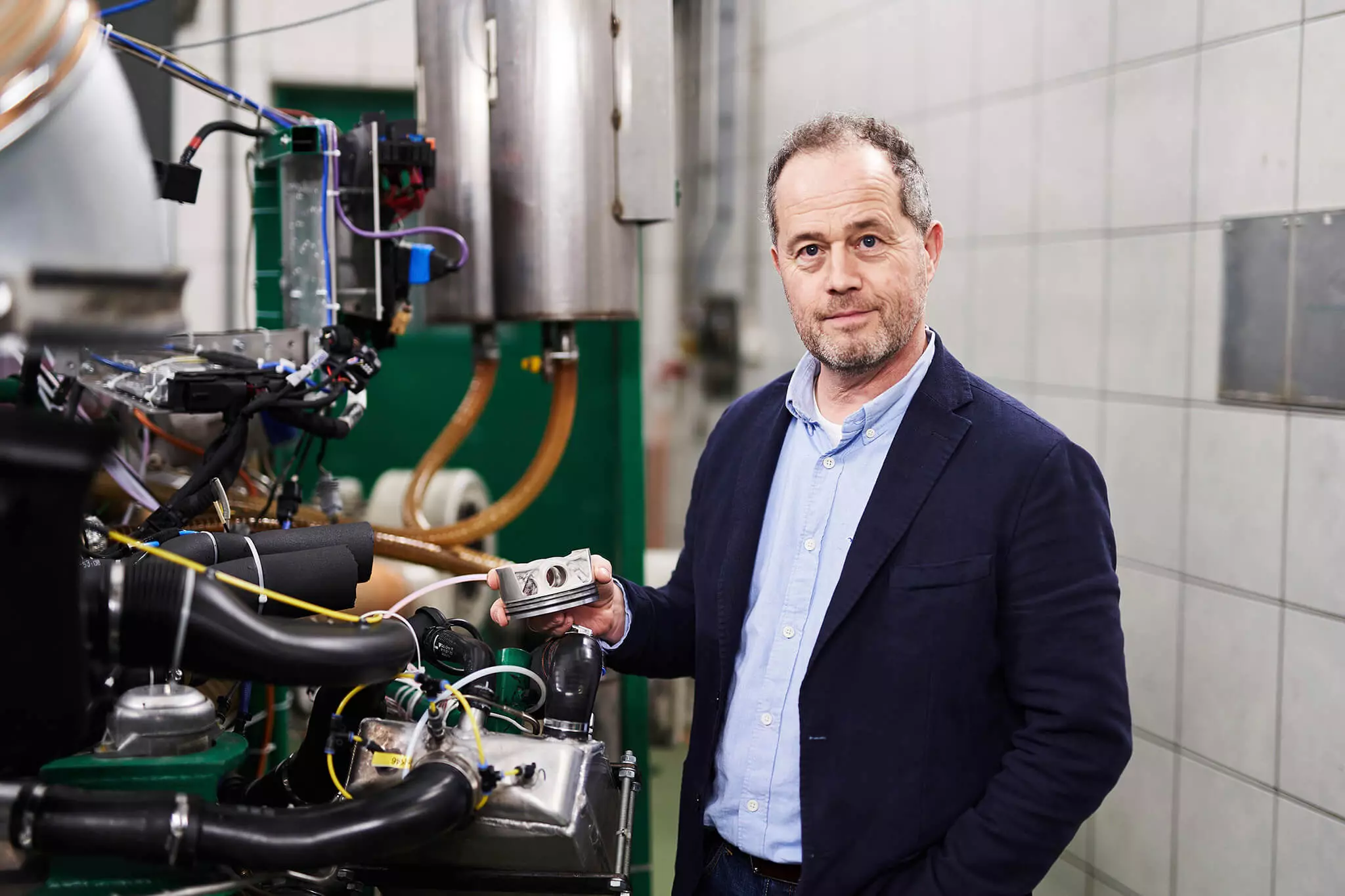

Porsche utforsker aktivt 3D-utskriftsteknologi og bruker den nå for første gang på svært belastede bevegelige komponenter som stempler. De er fortsatt en prototype, men de første resultatene av tester på trykte stempler er lovende.

Resultatet av et utviklingspartnerskap mellom Porsche, Mahle og Trumpf (som utvikler produksjons- og utskriftsprosessene), for å teste denne teknologien, monterte den tyske produsenten disse stemplene i flat-seks av "monster" 911 GT2 RS.

Du spør kanskje, hvorfor skrive ut stempler?

De smidde stemplene i motoren til 911 GT2 RS bruker allerede en produksjonsteknologi som kombinerer letthet, styrke og holdbarhet. Viktige funksjoner for å tåle påkjenningene med lovet høy ytelse.

Det er imidlertid mulig å gå lenger. 3D-printing eller additiv produksjon (lagvis) lar deg optimere stempeldesignet, spesielt på strukturelt nivå, ved kun å bruke materiale og kun der krefter virker på stempelet. En optimalisering umulig å oppnå med tradisjonelle produksjonsmetoder, kun mulig fordi 3D-printing «skaper» objektet lag etter lag, og gjør det mulig å utforske nye former.

Abonner på vårt nyhetsbrev

Designoptimaliseringen resulterer i mer organiske enn geometriske former som ser ut til å komme direkte fra naturen, derav betegnelsen bionisk design.

Til slutt har vi en komponent med den nødvendige strukturelle integriteten – Porsche sier at de trykte stemplene er enda sterkere enn smidde – men mindre materiale som trengs for å oppnå dette resulterer i en lettere komponent.

Sammenligning av smidd stempel (venstre) med trykt stempel (høyre).

10 % lettere, mer 300 o/min, mer 30 hk

Når det gjelder trykte Porsche-stempler, har denne teknologien tillatt dem å redusere massen med 10 % sammenlignet med de smidde stemplene som brukes i standard 911 GT2 RS, men ifølge Frank Ickinger fra Porsches avanserte utviklingsavdeling "viser simuleringene våre at det er et potensial på opptil 20 % vektbesparelse”.

I en bil er vekt, eller rettere sagt masse, fienden – det samme gjelder i en motor. Stempelet er en bevegelig komponent, så å fjerne masse gir fordeler. Ved å være lettere er det mindre treghet, så i prinsippet vil det være mindre anstrengelse nødvendig for å flytte den.

Resultatet er at Porsches trykte stempler tillot 911 GT2 RS sin 3,8 biturbo flat-seks å kjøre med 300 rpm over produksjonsmotoren, noe som resulterte i ytterligere 30 hk maksimal effekt, eller 730 hk i stedet for 700 cv.

Men fordelene slutter ikke med den større lettheten til stempelet. Som vi allerede har nevnt, tillater 3D-utskrift måter som er umulige å oppnå med tradisjonelle produksjonsmetoder. Når det gjelder disse trykte stemplene, tillot lagproduksjonen å legge til en kjølekanal bak stempelringene. Det er som et lukket rør inne i stempelet, med kun to innløps- og utløpsåpninger for oljekretsen.

Med denne metoden for ekstra kjøling har temperaturen på stempelet under drift sunket med mer enn 20°C akkurat der det er utsatt for de høyeste termiske belastningene. Ved å oppnå lavere driftstemperatur på stempelet klarte Porsche også å optimere forbrenningen, øke trykk og temperatur, noe som resulterte i mer effektivitet. Som Frank Ickinger sier det:

"Dette er et godt eksempel på hvordan forbrenningsmotoren fortsatt har potensiale for fremtiden."

Hvordan lages trykte Porsche-stempler

Samarbeidet med Mahle – som utviklet og produserte de smidde stemplene til 911 GT2 RS – tillot dem å utvikle det metalliske pulveret som fungerer som "blekk" for å trykke stemplene. Pulveret bruker Mahles M174+ aluminiumslegering, det samme som de smidde stemplene til 911 GT2 RS. Dermed er egenskapene til trykte stempler sammenlignbare med de for smidde stempler.

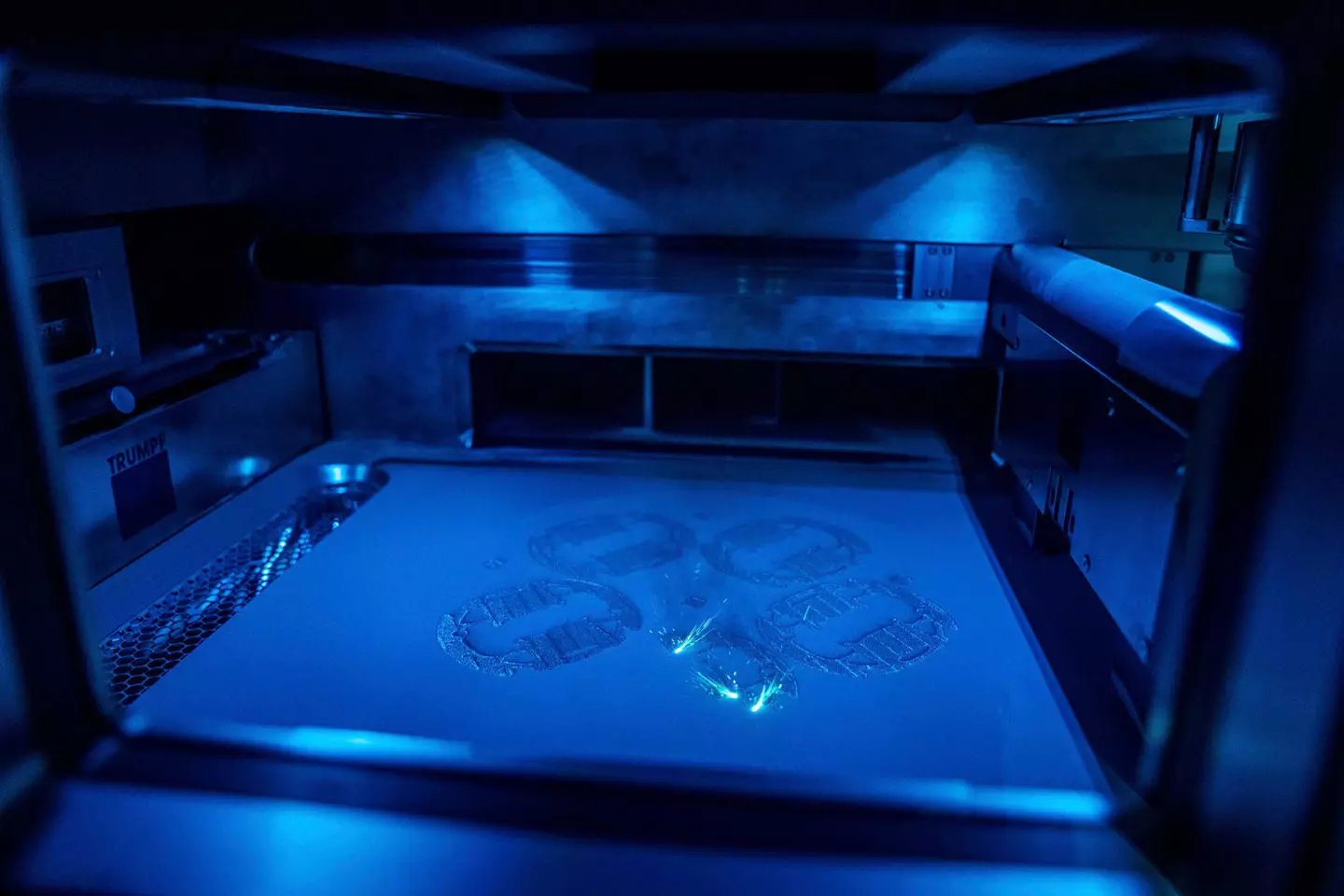

Laseren smelter metallpulveret og lag for lag tar stemplene form.

Skriv inn Trumpf, som utviklet produksjons- og trykkeprosessen. Trumpf TruPrint 3000 3D-skriveren med høy presisjon smelter sammen pulveret, lag etter lag, gjennom en prosess som kalles LMF, eller lasermetallfusjon. I denne prosessen smeltes pulveret av en laserstråle med en tykkelse på 0,02 mm til 0,1 mm, lag for lag.

I dette tilfellet er det nødvendig med omtrent 1200 lag som vil ta rundt 12 timer å skrive ut.

Trumpf-trykkmaskinen tillater utskrift av fem stempler samtidig, og etter nøye analyse av de trykte stemplene, i samarbeid med Zeiss, ble det bekreftet at de ikke skiller seg fra smidde stempler.

Trumpfs skriver kan skrive ut fem stempler samtidig.

test, test og test

Etter at de er montert på flat-seksen til 911 GT2 RS, er det på tide å teste dem ut. Med motoren plassert på en testbenk ble den satt på prøve i en utholdenhetstest i 200 timer.

Blant de forskjellige testene som ble utført, simulerte en av dem et 24-timers løp på en høyhastighetskrets: den "reiste" omtrent 6000 km avstand med en gjennomsnittshastighet på 250 km/t, og simulerte til og med stopp for tanking. En annen test inkluderte 135 timer ved full last og 25 timer med forskjellige hastigheter.

Resultatet av denne tøffe testen? Test bestått, med alle trykte stempler har bestått testen uten å registrere noen form for problemer.

Vil vi se disse trykte stemplene komme på markedet?

Ja, vi får se, men det er ingen spesifikk tidsplan. 3D-utskriftsteknologi har eksistert i noen tiår og brukes allerede mye i bilindustrien, men sannheten er at den bare har skrapet overflaten av potensialet.

Vil vi se stempler på en fremtidig Porsche-modell? Svært sannsynlig.

Det er nå en vanlig teknologi innen prototyping. Den lar deg lage spesifikke komponenter og til og med utforske forskjellige varianter av komponentdesign raskt uten å måtte utvikle maskinene for å lage dem, noe som åpner for en hel verden av muligheter.

Porsche bruker allerede denne teknologien også på andre områder, for eksempel i konkurranser og klassikerne. Porsche Classic produserer allerede 20 deler (i plast, stål og andre metalliske legeringer) til klassiske modeller gjennom 3D-printing, som ikke lenger ble produsert og ellers ville vært umulig å produsere igjen.

Vi vil også se denne teknologien bli brukt i spesialmodeller eller lavproduksjonsmodeller, eller til og med når det gjelder alternativer eller tilpasning - for eksempel i år har et sete i baquettstil som bruker 3D-utskrift blitt tilgjengelig som et alternativ for 718 og 911 —, siden denne type produksjon viser seg å være økonomisk og teknisk mer interessant.

Prototypen av trommelbenken ved hjelp av 3D-utskrift

Porsche jobber også med å implementere denne teknologien i høyproduksjonsmodeller, noe som vil skje på sikt. Hvor lenge? Det var det vi spurte Frank Ickinger, og svaret hans, uten å gi absolutt sikkerhet, "minst 10 år (2030)" - vi må vente, men potensialet til 3D-utskrift så vel som dens forstyrrende faktor er ubestridelig.