Porsche активно изучает технологию 3D-печати и теперь впервые применяет ее к движущимся компонентам, находящимся под большой нагрузкой, таким как поршни. Они все еще являются прототипом, но первые результаты испытаний печатных поршней обнадеживают.

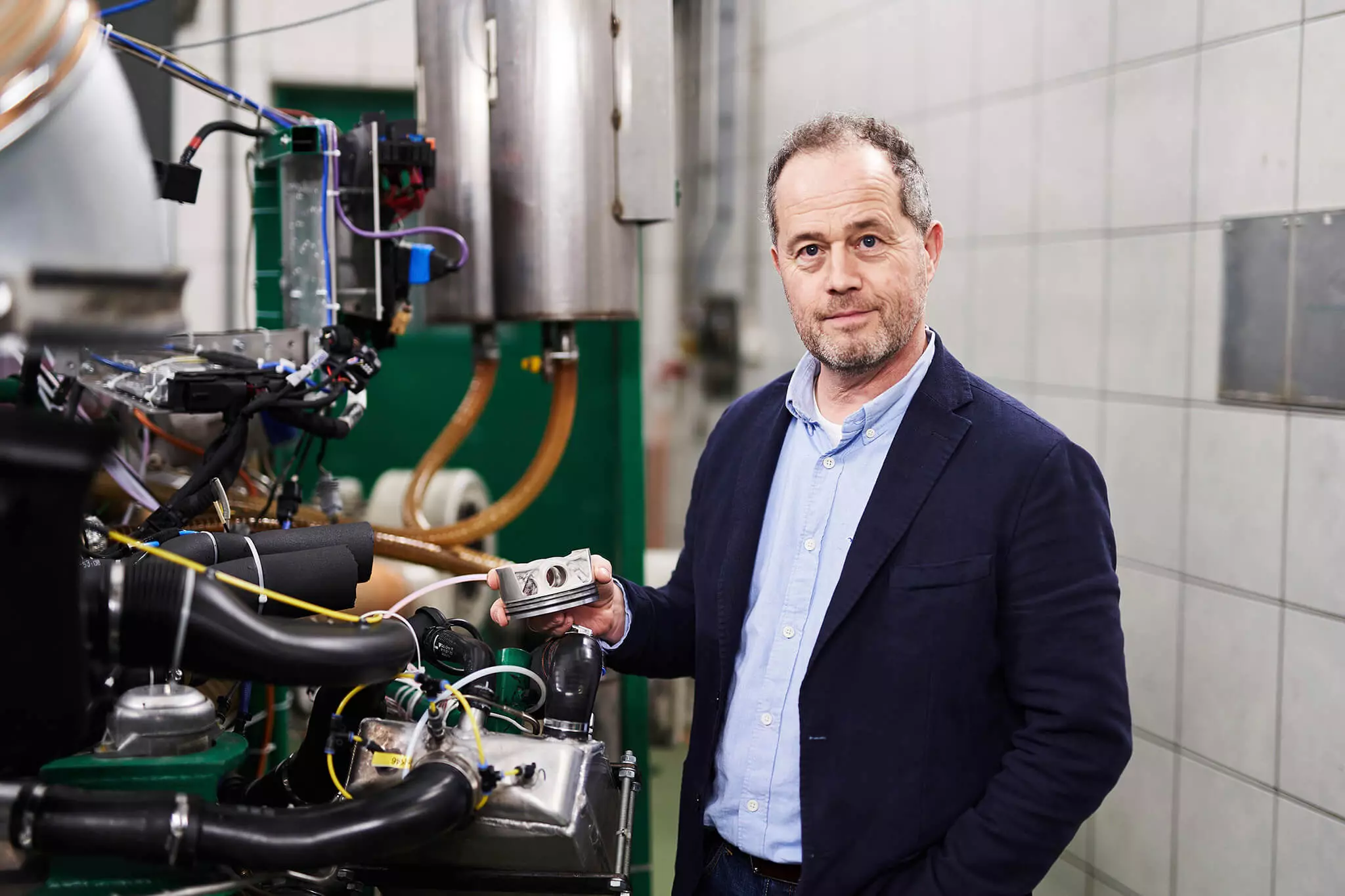

В результате сотрудничества в области развития между Porsche, Mahle и Trumpf (которые разрабатывают процессы производства и печати) для тестирования этой технологии немецкий производитель собрал эти поршни в плоской шестерке «монстра» 911 GT2 RS.

Вы можете спросить, зачем печатать поршни?

В кованых поршнях двигателя 911 GT2 RS уже используется технология производства, сочетающая в себе легкость, прочность и долговечность. Основные функции, позволяющие противостоять суровым условиям обещанной высокой производительности.

Однако можно пойти и дальше. 3D-печать или аддитивное производство (по слоям) позволяет оптимизировать конструкцию поршня, особенно на структурном уровне, применяя только материал и только там, где на поршень действуют силы. Оптимизация, которую невозможно получить с помощью традиционных методов производства, возможна только потому, что 3D-печать «создает» объект слой за слоем, позволяя исследовать новые формы.

Подписывайтесь на нашу новостную рассылку

Оптимизация дизайна приводит к созданию более органических, чем геометрических форм, которые кажутся исходящими непосредственно от природы, отсюда и название бионического дизайна.

В конце концов, у нас есть компонент с необходимой структурной целостностью - Porsche заявляет, что их поршни с печатью даже прочнее, чем кованые, - но для достижения этого требуется меньше материала, что приводит к более легкому компоненту.

Сравнение кованого поршня (слева) с поршнем с печатным рисунком (справа).

На 10% легче, больше 300 об / мин, больше 30 л.с.

Что касается поршней Porsche с печатью, эта технология позволила уменьшить их массу на 10% по сравнению с коваными поршнями, используемыми в стандартном 911 GT2 RS, но, по словам Фрэнка Икингера из отдела передовых разработок Porsche, «наши моделирования показывают, что существует потенциал экономии до 20% веса ».

В автомобиле вес или, скорее, масса - враг - то же самое и с двигателем. Поршень - это движущийся компонент, поэтому удаление массы дает преимущества. Чем легче, тем меньше инерция, поэтому, в принципе, для его перемещения потребуется меньше усилий.

В результате печатные поршни Porsche позволили 3,8-цилиндровому оппозитному двигателю 911 GT2 RS работать на 300 об / мин по сравнению с серийным двигателем, что дало дополнительные 30 л.с. максимальной мощности, или 730 л.с. вместо 700 cv.

Но на большей легкости поршня преимущества не заканчиваются. Как мы уже упоминали, 3D-печать открывает возможности, которые невозможно реализовать с помощью традиционных методов производства. В случае этих печатных поршней, послойное производство позволило добавить охлаждающий канал за поршневыми кольцами. Он похож на закрытую трубку внутри поршня, только с двумя входными и выходными отверстиями для масляного контура.

Благодаря этому методу дополнительного охлаждения температура поршня во время работы упала более чем на 20 ° C именно там, где он подвергается наибольшим тепловым нагрузкам. Достигнув более низкой рабочей температуры поршня, Porsche также удалось оптимизировать сгорание, увеличив давление и температуру, что привело к повышению эффективности. Как выразился Фрэнк Икингер:

«Это хороший пример того, что у двигателя внутреннего сгорания все еще есть потенциал для будущего».

Как делаются печатные поршни Porsche

Сотрудничество с Mahle, которая разработала и произвела кованые поршни для 911 GT2 RS, позволило им разработать металлический порошок, который служит «чернилами» для печати поршней. В порохе используется алюминиевый сплав Mahle M174 +, такой же, как в кованых поршнях 911 GT2 RS. Таким образом, характеристики напечатанных поршней сопоставимы с характеристиками кованых поршней.

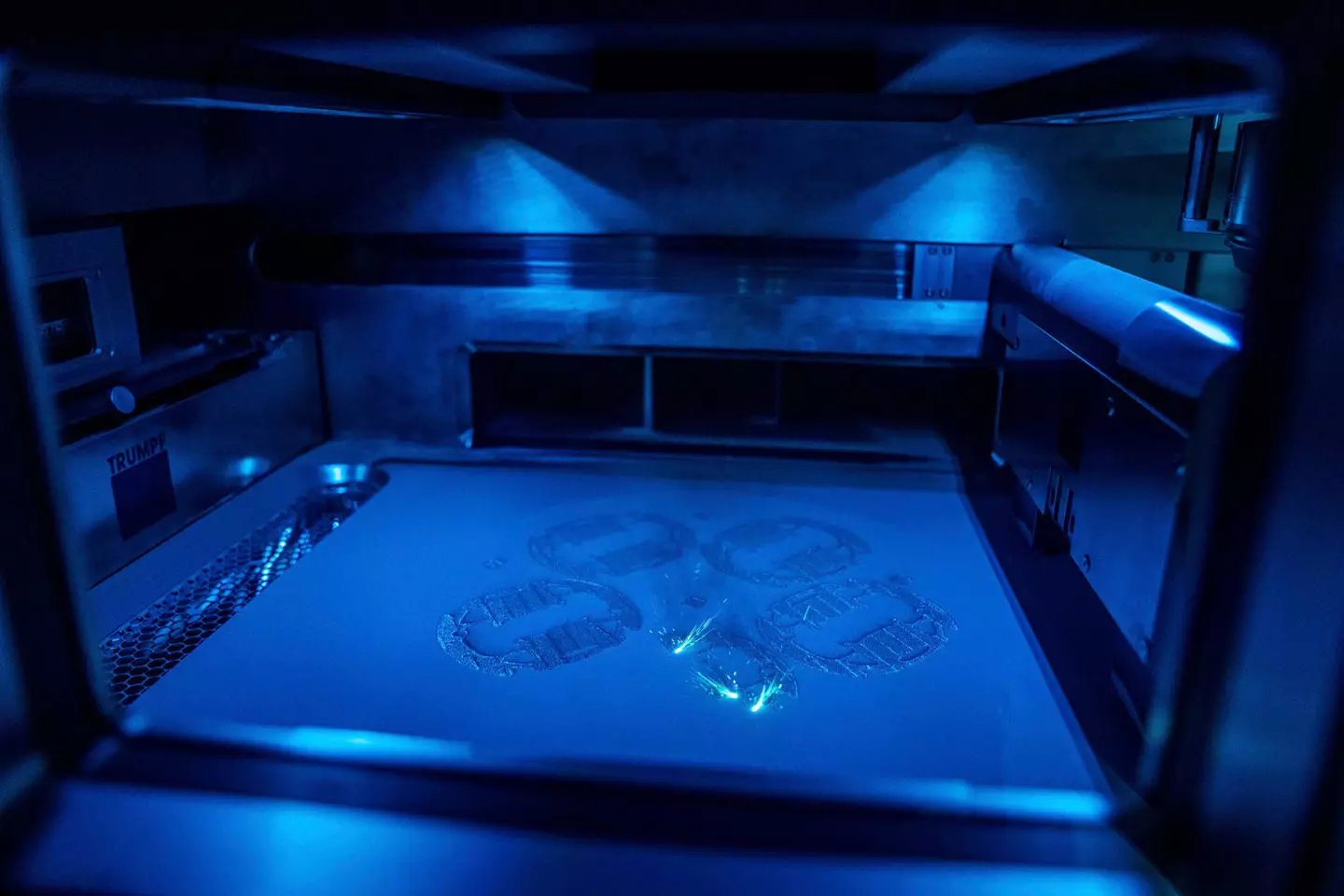

Лазер плавит металлический порошок, и слой за слоем поршни принимают форму.

Вот Трампф, который разработал производственный и полиграфический процесс. Высокоточный 3D-принтер Trumpf TruPrint 3000 расплавляет порошок слой за слоем с помощью процесса, называемого LMF, или лазерной плавки металла. В этом процессе порошок расплавляется лазерным лучом толщиной от 0,02 мм до 0,1 мм слой за слоем.

В этом случае необходимо около 1200 слоев, на печать которых уйдет около 12 часов.

Печатная машина Trumpf позволяет печатать пять поршней одновременно, и после тщательного анализа напечатанных поршней в сотрудничестве с Zeiss было подтверждено, что они не отличаются от кованых поршней.

Принтер Trumpf может печатать пять поршней одновременно.

тест, тест и тест

После того, как они установлены на плоскую шестерку 911 GT2 RS, пора их протестировать. Когда двигатель был помещен на испытательный стенд, он был подвергнут испытанию на долговечность в течение 200 часов.

Среди различных проведенных тестов один из них моделировал 24-часовую гонку на высокоскоростной трассе: он «проехал» около 6000 км расстояния со средней скоростью 250 км / ч, даже имитируя остановки для дозаправки. Другой тест включал 135 часов при полной нагрузке и 25 часов при разных скоростях.

Результат этого жесткого испытания? Тест пройден, все напечатанные поршни прошли тест без каких-либо проблем.

Увидим ли мы эти печатные поршни на рынке?

Да, посмотрим, но конкретного расписания нет. Технология 3D-печати существует уже несколько десятилетий и уже широко используется в автомобильной промышленности, но правда в том, что она лишь частично раскрыла свой потенциал.

Увидим ли мы штампованные поршни на будущей модели Porsche? Скорее всего.

Сейчас это обычная технология прототипирования. Это позволяет вам создавать определенные компоненты и даже быстро исследовать различные варианты в конструкции компонентов без необходимости разрабатывать машины для их изготовления, что открывает целый мир возможностей.

Porsche уже использует эту технологию и в других областях, например, в соревнованиях и в своей классике. Porsche Classic уже производит 20 деталей (из пластика, стали и других металлических сплавов) для классических моделей с помощью 3D-печати, которые больше не производятся, и в противном случае их было бы невозможно произвести снова.

Мы также увидим, что эта технология применяется в специальных или малосерийных моделях, или даже в плане опций или индивидуальной настройки - например, в этом году сиденье в стиле бакет с использованием 3D-печати стало доступно в качестве опции для 718 и 911. -, поскольку этот вид производства оказывается более интересным с экономической и технической точек зрения.

Прототип барабанной скамьи с использованием 3D-печати

Porsche также работает над внедрением этой технологии в серийные модели, и это произойдет в долгосрочной перспективе. Сколько? Это то, о чем мы спросили Фрэнка Икингера, и его ответ, не давая абсолютной уверенности, «как минимум 10 лет (2030)» - мы должны подождать, но потенциал 3D-печати, а также ее разрушительный фактор неоспоримы.