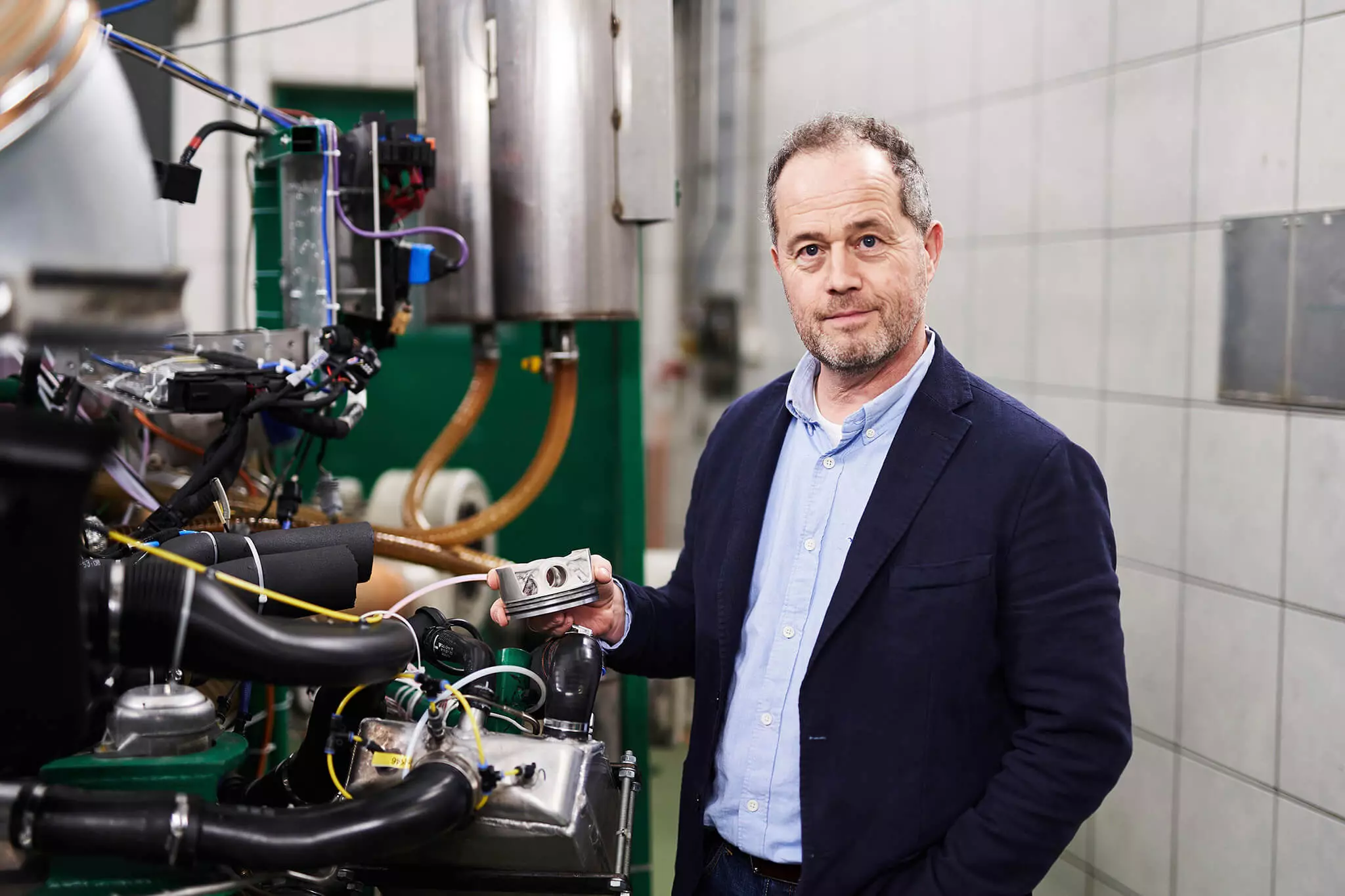

保时捷正在积极探索 3D 打印技术,现在首次将其应用于活塞等高应力运动部件。它们仍然是原型,但打印活塞的初步测试结果很有希望。

保时捷、马勒和通快(开发生产和印刷工艺)之间建立合作伙伴关系,为了测试这项技术,德国制造商将这些活塞组装在“怪物”911 GT2 RS 的六缸发动机中。

你可能会问,为什么要打印活塞?

911 GT2 RS 发动机中的锻造活塞已经采用了一种兼具轻盈、强度和耐用性的生产技术。能够承受所承诺的高性能的严苛要求的基本功能。

然而,还有可能走得更远。 3D 打印或增材制造(按层)允许您优化活塞设计,尤其是在结构层面,仅应用材料且仅在力作用于活塞的地方应用。传统制造方法无法实现的优化,只有因为 3D 打印“创造”了一层又一层的物体,使探索新形式成为可能。

订阅我们的新闻

设计优化的结果是比几何形状更有机,这些几何形状似乎直接来自大自然,因此被称为仿生设计。

最终,我们拥有了一个具有必要结构完整性的组件——保时捷表示其印刷活塞比锻造活塞更坚固——但实现这一目标所需的材料更少,从而使组件更轻。

锻造活塞(左)与印刷活塞(右)的比较。

重量减轻 10%,转速提高 300 转/分,提高 30 马力

对于印刷的保时捷活塞,与标准 911 GT2 RS 中使用的锻造活塞相比,这项技术使它们的质量减少了 10%,但根据保时捷高级开发部门的 Frank Ickinger 的说法,“我们的模拟表明,最多可减轻 20% 的重量”。

在汽车中,重量,或者更确切地说是质量,是敌人——发动机也是如此。活塞是一个运动部件,因此去除质量会带来好处。重量越轻,惯性越小,因此,原则上,移动它所需的努力更少。

结果是保时捷的印刷活塞允许 911 GT2 RS 的 3.8 双涡轮增压六缸发动机以高于生产发动机 300 rpm 的速度运行,从而产生额外 30 hp 的最大功率,或 730 hp 而不是 700 cv。

但优势并没有随着活塞的更轻而结束。正如我们已经提到的,3D 打印可以实现传统制造方法无法实现的方式。在这些印刷活塞的情况下,分层制造允许在活塞环后面添加冷却管道。它就像活塞内部的封闭管,只有两个进油口和出油口供油路使用。

通过这种额外的冷却方法,活塞在运行时的温度恰好在它承受最高热负荷的地方下降了 20°C 以上。通过降低活塞的工作温度,保时捷还设法优化燃烧、增加压力和温度,从而提高效率。正如弗兰克·伊金格所说:

“这是一个很好的例子,说明内燃机在未来仍然具有潜力。”

印刷的保时捷活塞是如何制造的

与为 911 GT2 RS 开发和生产锻造活塞的马勒合作,使他们能够开发出金属粉末,作为打印活塞的“墨水”。粉末使用马勒的M174+铝合金,与911 GT2 RS的锻造活塞相同。因此,印刷活塞的特性与锻造活塞的特性相当。

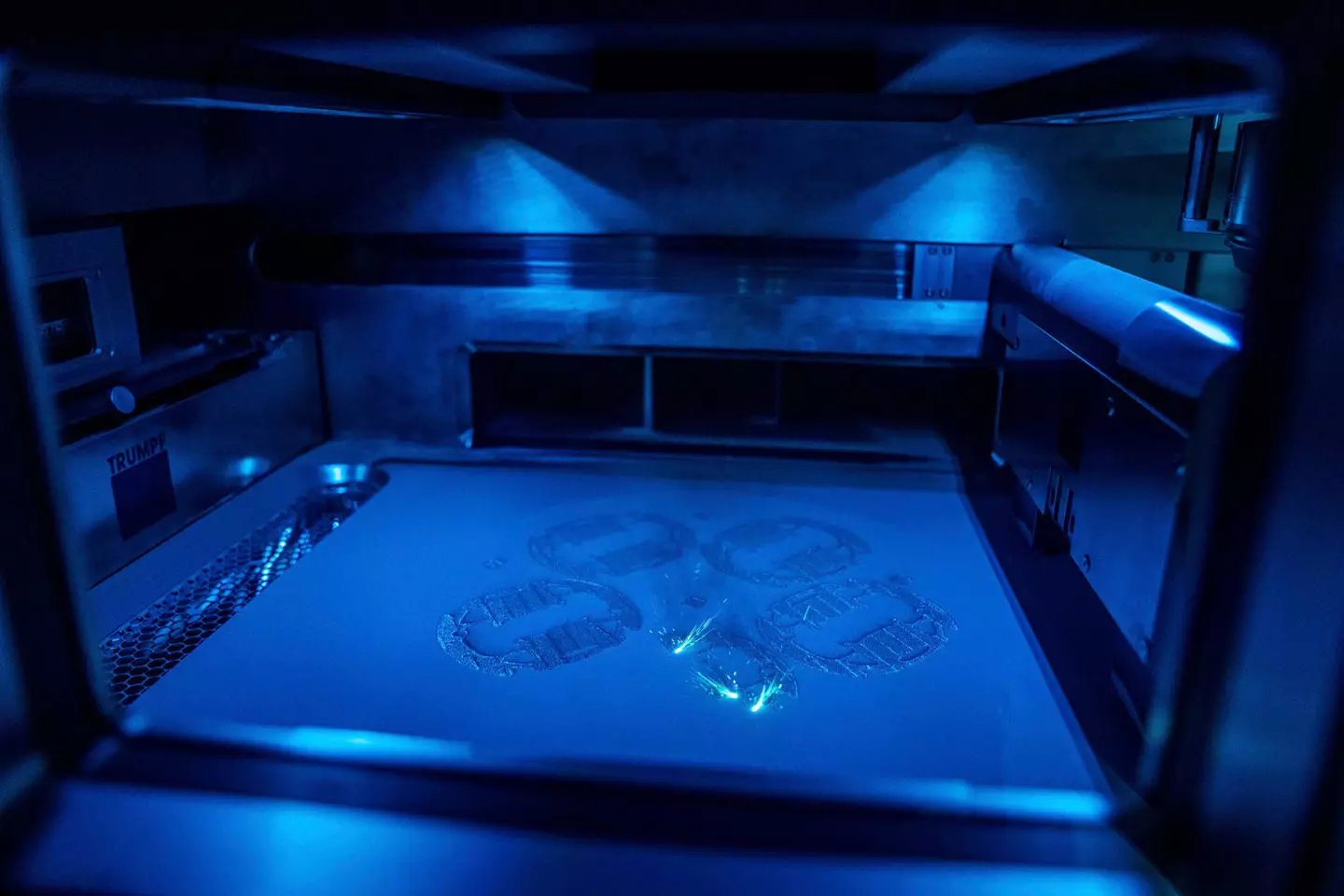

激光熔化金属粉末,然后逐层形成活塞。

进入Trumpf,他开发了生产和印刷工艺。高精度 Trumpf TruPrint 3000 3D 打印机通过称为 LMF 或激光金属融合的过程将粉末一层又一层地融合在一起。在此过程中,粉末通过激光束逐层熔化,厚度为 0.02 毫米至 0.1 毫米。

在这种情况下,大约需要 1200 层,打印大约需要 12 小时。

Trumpf 印刷机允许同时印刷五个活塞,经过与蔡司合作对印刷活塞进行仔细分析后,确认它们与锻造活塞没有区别。

Trumpf 的打印机可以同时打印五个活塞。

测试,测试和测试

在它们安装在 911 GT2 RS 的六缸发动机上之后,是时候测试它们了。将发动机放置在测试台上,对其进行了 200 小时的耐久性测试。

在进行的各种测试中,其中一项模拟了在高速赛道上进行的 24 小时比赛:它以 250 公里/小时的平均速度“行驶”了大约 6000 公里的距离,甚至模拟停车加油。另一项测试包括满载 135 小时和不同速率下的 25 小时。

这个严峻考验的结果是什么?测试通过,所有印刷活塞均已通过测试,没有出现任何类型的问题。

我们会看到这些印刷活塞上市吗?

是的,我们会看到,但没有具体的时间表。 3D 打印技术已经存在了几十年,已经广泛应用于汽车行业,但事实是,它只是触及了其潜力的皮毛。

我们会在未来的保时捷车型上看到印记的活塞吗?非常可能。

它现在是原型制作中的常用技术。它允许您创建特定的组件,甚至可以快速探索组件设计中的不同变体,而无需开发制造它们的机器,从而开辟了一个充满可能性的世界。

保时捷也已经在其他领域使用了这项技术,例如在比赛和经典比赛中。 Porsche Classic 已经通过 3D 打印为经典车型生产了 20 个零件(塑料、钢和其他金属合金),这些零件不再生产,否则将无法再次生产。

我们还将看到这项技术应用于特殊或低产量模型,甚至在选项或定制方面——例如,今年,使用 3D 打印的 baquet 式座椅已成为 718 和 911 的选项—,因为这种类型的制造在经济和技术上更有趣。

使用 3D 打印的鼓凳原型

保时捷还致力于在高产量车型中实施这项技术,这将在长期内实现。多久?这就是我们问 Frank Ickinger 的问题,他的回答并没有给出绝对的肯定,“至少 10 年(2030 年)”——我们必须等待,但 3D 打印的潜力及其破坏性因素是不可否认的。