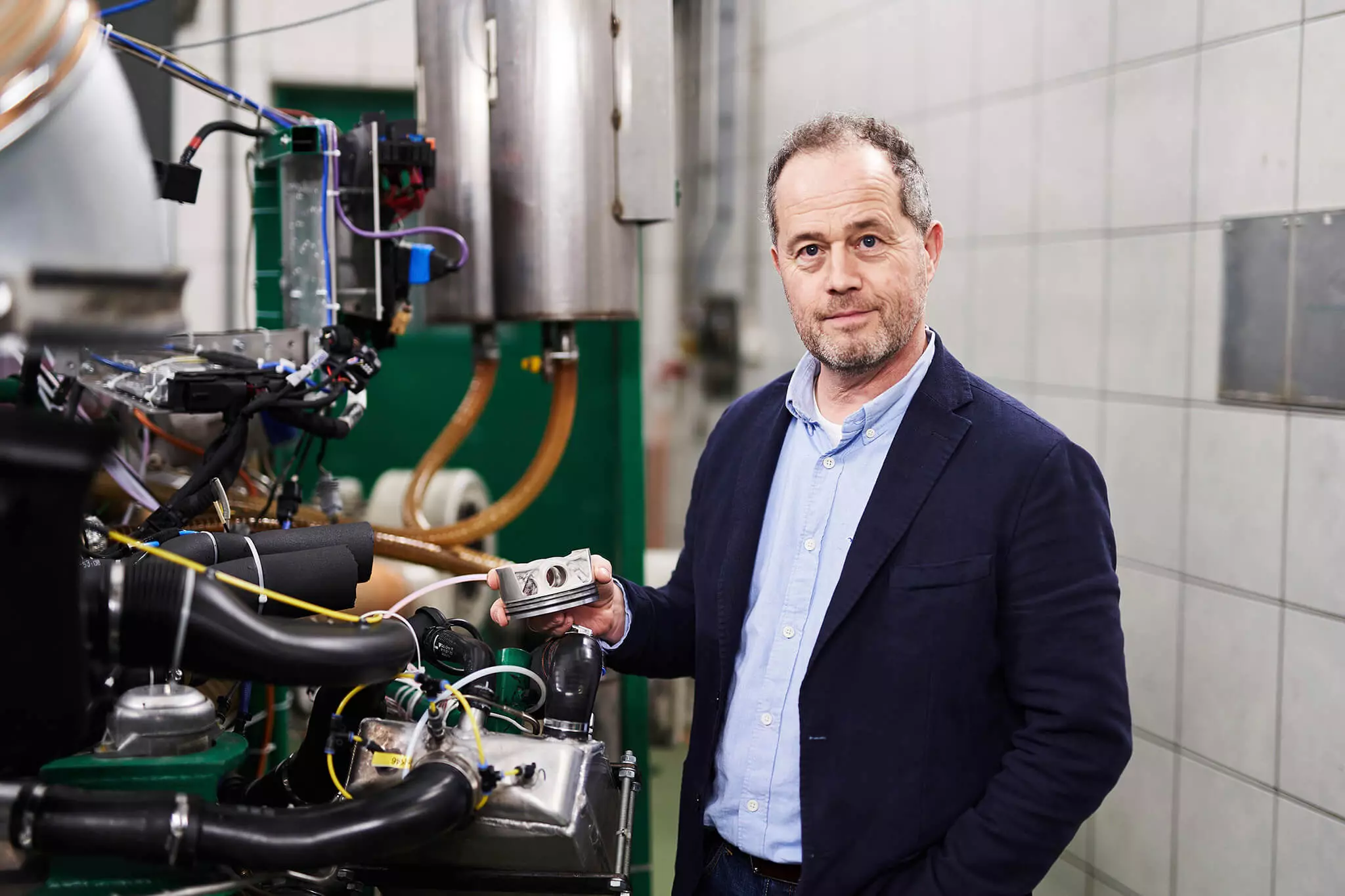

Porsche ondersoek aktief 3D-druktegnologie en pas dit nou vir die eerste keer toe op bewegende komponente met hoë spanning soos suiers. Hulle is steeds 'n prototipe, maar die eerste resultate van toetse op gedrukte suiers is belowend.

Die resultaat van 'n ontwikkelingsvennootskap tussen Porsche, Mahle en Trumpf (wat die produksie- en drukprosesse ontwikkel), om hierdie tegnologie te toets, het die Duitse vervaardiger hierdie suiers in die plat-ses van die "monster" 911 GT2 RS aanmekaar gesit.

Jy mag dalk vra, hoekom druk suiers?

Die gesmede suiers in die enjin van die 911 GT2 RS gebruik reeds ’n produksietegnologie wat ligheid, sterkte en duursaamheid kombineer. Noodsaaklike kenmerke om die strawwe van beloofde hoë werkverrigting te weerstaan.

Dit is egter moontlik om verder te gaan. 3D-drukwerk of bykomende vervaardiging (deur lae) laat jou toe om die suierontwerp te optimaliseer, veral op die strukturele vlak, deur slegs materiaal toe te pas en slegs waar kragte op die suier inwerk. 'n Optimalisering onmoontlik om met tradisionele vervaardigingsmetodes te verkry, slegs moontlik omdat 3D-drukwerk die voorwerp laag na laag "skep", wat dit moontlik maak om nuwe vorms te verken.

Teken in op ons nuusbrief

Die ontwerpoptimering lei tot meer organiese as geometriese vorms wat blykbaar direk van die natuur af kom, vandaar die benaming van bioniese ontwerp.

Op die ou end het ons 'n komponent met die nodige strukturele integriteit - Porsche sê sy gedrukte suiers is selfs sterker as gesmede - maar minder materiaal wat nodig is om dit te bereik, lei tot 'n ligter komponent.

Vergelyking van gesmede suier (links) met gedrukte suier (regs).

10% ligter, meer 300 rpm, meer 30 pk

In die geval van gedrukte Porsche-suiers het hierdie tegnologie hulle in staat gestel om hul massa met 10% te verminder in vergelyking met die gesmede suiers wat in die standaard 911 GT2 RS gebruik word, maar volgens Frank Ickinger van Porsche se gevorderde ontwikkelingsafdeling “toon ons simulasies dat daar is ’n potensiaal van tot 20% gewigsbesparing”.

In 'n motor is gewig, of eerder massa, die vyand—dieselfde geld in 'n enjin. Die suier is 'n bewegende komponent, so die verwydering van massa bring voordele. Deur ligter te wees is daar minder traagheid, so in beginsel sal minder moeite nodig wees om dit te beweeg.

Die gevolg is dat Porsche se gedrukte suiers die 911 GT2 RS se 3.8 biturbo plat-ses toegelaat het om teen 300 rpm bokant die produksie-enjin te loop, wat gelei het tot 'n bykomende 30 pk van maksimum krag, of 730 pk in plaas van 700 cv.

Maar die voordele eindig nie by die groter ligtheid van die suier nie. Soos ons reeds genoem het, laat 3D-drukwerk maniere toe wat onmoontlik is om met tradisionele vervaardigingsmetodes te bereik. In die geval van hierdie gedrukte suiers, het laagvervaardiging die byvoeging van 'n verkoelingskanaal agter die suierringe toegelaat. Dit is soos 'n geslote buis binne-in die suier, met net twee inlaat- en uitlaatopeninge vir die oliekring.

Met hierdie metode van bykomende verkoeling het die temperatuur van die suier wanneer dit in werking is, met meer as 20°C gedaal, presies waar dit onderworpe is aan die hoogste termiese belasting. Deur laer bedryfstemperatuur van die suier te bereik, het Porsche ook daarin geslaag om verbranding te optimaliseer, druk en temperatuur te verhoog, wat meer doeltreffendheid tot gevolg gehad het. Soos Frank Ickinger dit stel:

"Dit is 'n goeie voorbeeld van hoe die verbrandingsenjin steeds potensiaal vir die toekoms het."

Hoe word gedrukte Porsche-suiers gemaak

Samewerking met Mahle - wat die gesmede suiers vir die 911 GT2 RS ontwikkel en vervaardig het - het hulle in staat gestel om die metaalpoeier te ontwikkel wat as die "ink" dien om die suiers te druk. Die poeier gebruik Mahle se M174+ aluminiumlegering, dieselfde as die gesmede suiers van die 911 GT2 RS. Die eienskappe van gedrukte suiers is dus vergelykbaar met dié van gesmede suiers.

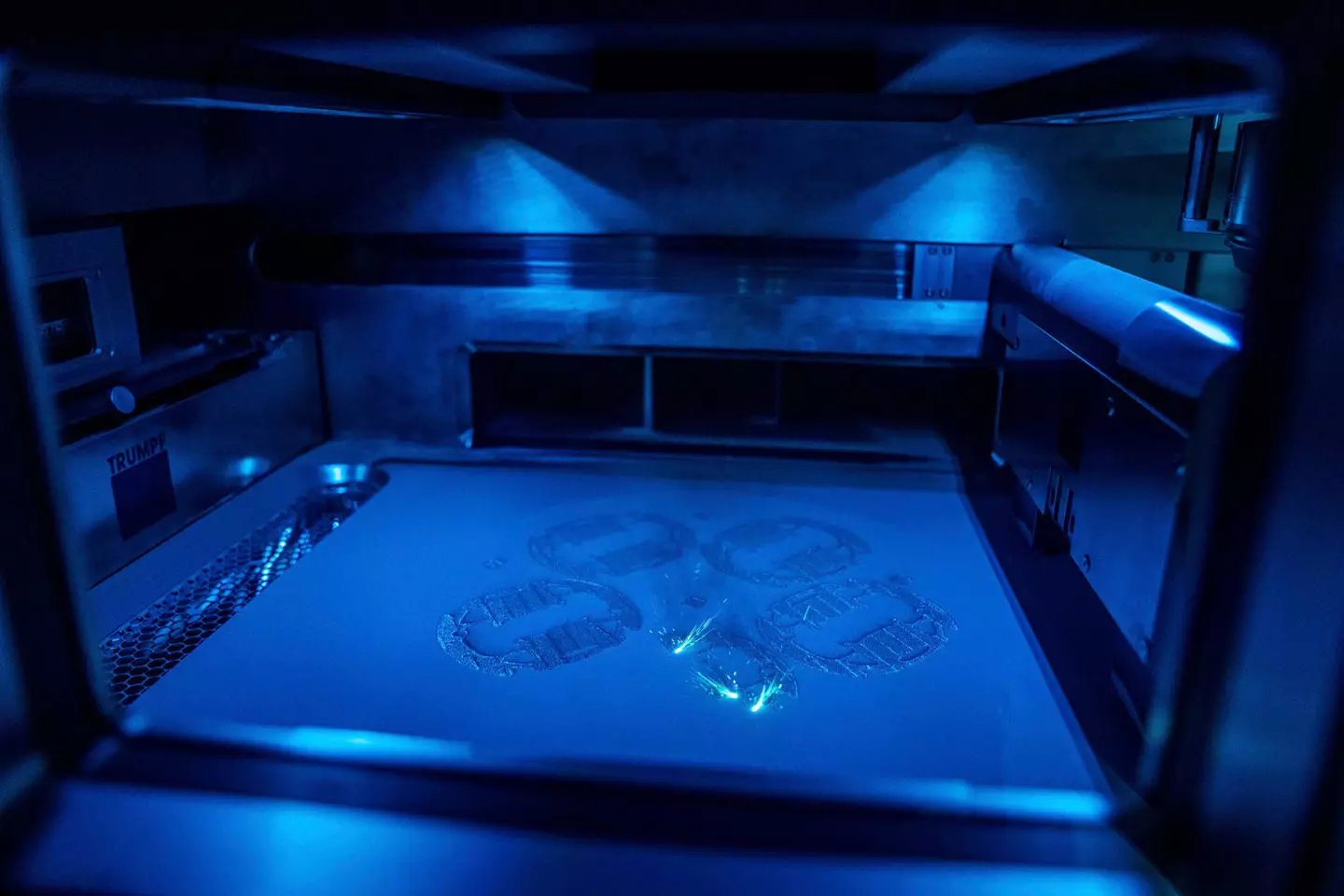

Die laser smelt die metaalpoeier en laag vir laag kry die suiers vorm.

Voer Trumpf in, wat die produksie- en drukproses ontwikkel het. Die hoë-presisie Trumpf TruPrint 3000 3D-drukker versmelt die poeier, laag na laag, deur 'n proses genaamd LMF, of lasermetaalsamesmelting. In hierdie proses word die poeier laag vir laag deur 'n laserstraal met 'n dikte van 0,02 mm tot 0,1 mm gesmelt.

In hierdie geval is ongeveer 1200 lae nodig wat ongeveer 12 uur sal neem om te druk.

Die Trumpf-drukmasjien laat toe om vyf suiers gelyktydig te druk en na noukeurige ontleding van die gedrukte suiers, in samewerking met Zeiss, is bevestig dat hulle nie van gesmede suiers verskil nie.

Trumpf se drukker kan vyf suiers gelyktydig druk.

toets, toets en toets

Nadat hulle op die plat-ses van die 911 GT2 RS gemonteer is, is dit tyd om hulle uit te toets. Met die enjin op 'n toetsbank geplaas, is dit vir 200 uur in 'n uithoutoets op die proef gestel.

Onder die verskillende toetse wat uitgevoer is, het een van hulle 'n 24-uur-wedren op 'n hoëspoedbaan gesimuleer: dit het ongeveer 6 000 km afstand teen 'n gemiddelde spoed van 250 km/h "gereis", en selfs stops vir hervulling gesimuleer. Nog 'n toets het 135 uur teen volle vrag en 25 uur teen verskillende tariewe ingesluit.

Die resultaat van hierdie moeilike toets? Toets geslaag, met alle gedrukte suiers wat die toets geslaag het sonder om enige tipe probleme te registreer.

Sal ons sien hoe hierdie gedrukte suiers die mark tref?

Ja, ons sal sien, maar daar is geen spesifieke rooster nie. 3D-druktegnologie bestaan al 'n paar dekades en word reeds op groot skaal in die motorbedryf gebruik, maar die waarheid is dat dit net die oppervlak van sy potensiaal gekrap het.

Sal ons ingedrukte suiers op 'n toekomstige Porsche-model sien? Baie waarskynlik.

Dit is nou 'n algemene tegnologie in prototipering. Dit laat jou toe om spesifieke komponente te skep en selfs verskillende variante in komponentontwerp vinnig te verken sonder om die masjiene te ontwikkel om dit te maak, wat 'n hele wêreld van moontlikhede oopmaak.

Porsche gebruik reeds hierdie tegnologie ook op ander gebiede, soos in kompetisie en sy klassieke. Porsche Classic vervaardig reeds 20 onderdele (in plastiek, staal en ander metaallegerings) vir klassieke modelle deur 3D-drukwerk, wat nie meer vervaardig is nie en andersins onmoontlik sou wees om weer te vervaardig.

Ons sal ook sien dat hierdie tegnologie toegepas word in spesiale of lae-produksie modelle, of selfs in terme van opsies of aanpassing - byvoorbeeld, hierdie jaar het 'n baquet-styl sitplek wat 3D-druk gebruik as 'n opsie vir die 718 en 911 beskikbaar geword. —, aangesien hierdie tipe vervaardiging ekonomies en tegnies interessanter blyk te wees.

Die prototipe van die drombank wat 3D-drukwerk gebruik

Porsche werk ook daaraan om hierdie tegnologie in hoëproduksiemodelle te implementeer, iets wat op lang termyn sal gebeur. Hoe lank? Dit is wat ons vir Frank Ickinger gevra het, en sy antwoord, sonder om absolute sekerheid te gee, "ten minste 10 jaar (2030)" - ons moet wag, maar die potensiaal van 3D-drukwerk sowel as die ontwrigtende faktor daarvan is onmiskenbaar.