قبلاً به پتانسیل سود اشاره کردیم تسلا مدل 3 . این یکی از نتایج تجزیه و تحلیل جامع مدل بود - که تا "آخرین پیچ" برچیده شد - توسط شرکت مشاوره مهندسی Munro & Associates انجام شد.

مدیر عامل آن، سندی مونرو، تحت تأثیر فناوری این مدل قرار گرفت که با باتری ها و لوازم الکترونیکی مرتبط است، و او آن را پیشرفته ترین در صنعت امروزی می داند.

با این حال، مونرو چندین انتقاد داشت که به گفته وی، مدل 3 را از رسیدن به پتانسیل خود، یعنی طراحی بد (نه انتقاد از زیبایی شناسی، بلکه از طراحی) باز می دارد. و تولید که با وجود تعداد رو به رشد، به منابع بسیار بیشتری نسبت به سایر خطوط تولید نیاز دارد.

مونرو به این نتیجه رسید که ساخت واحد بتنی تسلا مدل 3 جدا شده 2000 دلار (1750 یورو) بیشتر از یک BMW i3 (یکی از مدل هایی که قبلاً از غربال او عبور کرده است) هزینه دارد، این بدون احتساب هزینه های اضافی ناشی از مونتاژ است. خط .

مشترک شدن در خبرنامه ما در اینجا

ریشه مشکلات؟ بی تجربگی ایلان ماسک

ایلان ماسک، مدیرعامل تسلا، بدون شک این چشم انداز را دارد، اما این او را در ساخت خودرو متخصص نمی کند. مشکلات گزارش شده توسط سندی مونرو نشان دهنده بی تجربگی ماسک در صنعت خودرو است:

اگر این خودرو در جای دیگری ساخته می شد و ایلان (ماسک) بخشی از فرآیند تولید نبود، آنها (تسلا) پول زیادی به دست می آوردند. آنها در حال یادگیری تمام اشتباهات قدیمی هستند که دیگران سال ها پیش مرتکب شده اند.

اما مونرو خود اعتراف کننده فن آوری است که توسط سازنده آمریکایی طراحی و به کار گرفته شده است - که ریشه های "سیلیکون ولی" خود را نشان می دهد - بنابراین، با در نظر گرفتن تجزیه و تحلیل انجام شده توسط شرکتش، او توضیح داد. لیستی از 227 اقدامات بهبود برای یک بار برای همیشه "صاف کردن" مدل 3.

لیستی را که خودش برای تسلا فرستاد... رایگان.

چه چیزی را می توان بهبود بخشید

بیشتر راه حل ها به طراحی بدنه مدل 3 مربوط می شود، یعنی ساختار یکپارچه و پانل های بدنه که مونرو آن را مشکل اصلی می داند و وزن، هزینه و پیچیدگی غیر ضروری را اضافه می کند.

او چند نمونه را برجسته می کند - متأسفانه ما به همه 227 معیار دسترسی نداریم - و راه حل های مؤثرتری برای حل همان مشکل موجود در رقابت:

- قاب فولادی و آلومینیومی در پایه خودرو - برای افزایش ایمنی طراحی شده است، مونرو می گوید که لازم نیست، زیرا بسته باتری که در کف پلت فرم قرار دارد، تمام استحکام لازم را اضافه می کند. نتیجه: افزایش وزن و هزینه بدون اینکه فواید زیادی داشته باشد.

- درب عقب آلومینیومی - متشکل از 9 قطعه است که توسط نقاط جوش و پرچ به هم وصل شده اند. Munro پیشنهاد می کند که آن را با یک تکه فایبرگلاس جایگزین کنید، همانطور که در سازندگان دیگر دیده می شود.

- قوس چرخ عقب - همچنین از 9 قطعه فلزی پرچ شده، جوش داده شده و چسبانده شده تشکیل شده است. برای مثال در شورولت بولت فقط یک قطعه مهر شده از فولاد است.

خود تسلا در موارد قبلی اشاره کرده است که آنها همچنان به بهبود مستمر خط تولید و خودرو ادامه می دهند. قبلاً ذکر کرده بودیم مثلاً سرکوب 300 نقطه جوش که بهینه سازی های غیر ضروری و ثابت در خط تولید گزارش شده است.

اگرچه مدل 3 که مونرو برچید هنوز یکی از اولینهایی است که تولید میشود، اما بسیاری از پیشرفتهایی را که در این مدت صورت گرفته است را در خود ادغام نمیکند، او تا آنجا پیش رفت که گفت که تسلا باید رئیس مهندسی که این سازه را طراحی کرده بود، اخراج کند. / بدنه مدل 3، با تقویت با "نباید او را استخدام می کردند"، زیرا این همان جایی است که بیشتر "سردردها" در خط تولید وجود دارد.

اگرچه در واقع هیچ نامی ذکر نشد، اما تسلا در ژوئن گذشته داگ فیلد، رئیس مهندسی خودرو را برکنار کرد. اکنون مشخص شده است که تسلا مدل 3 اولین خودروی توسعه یافته توسط او بود.

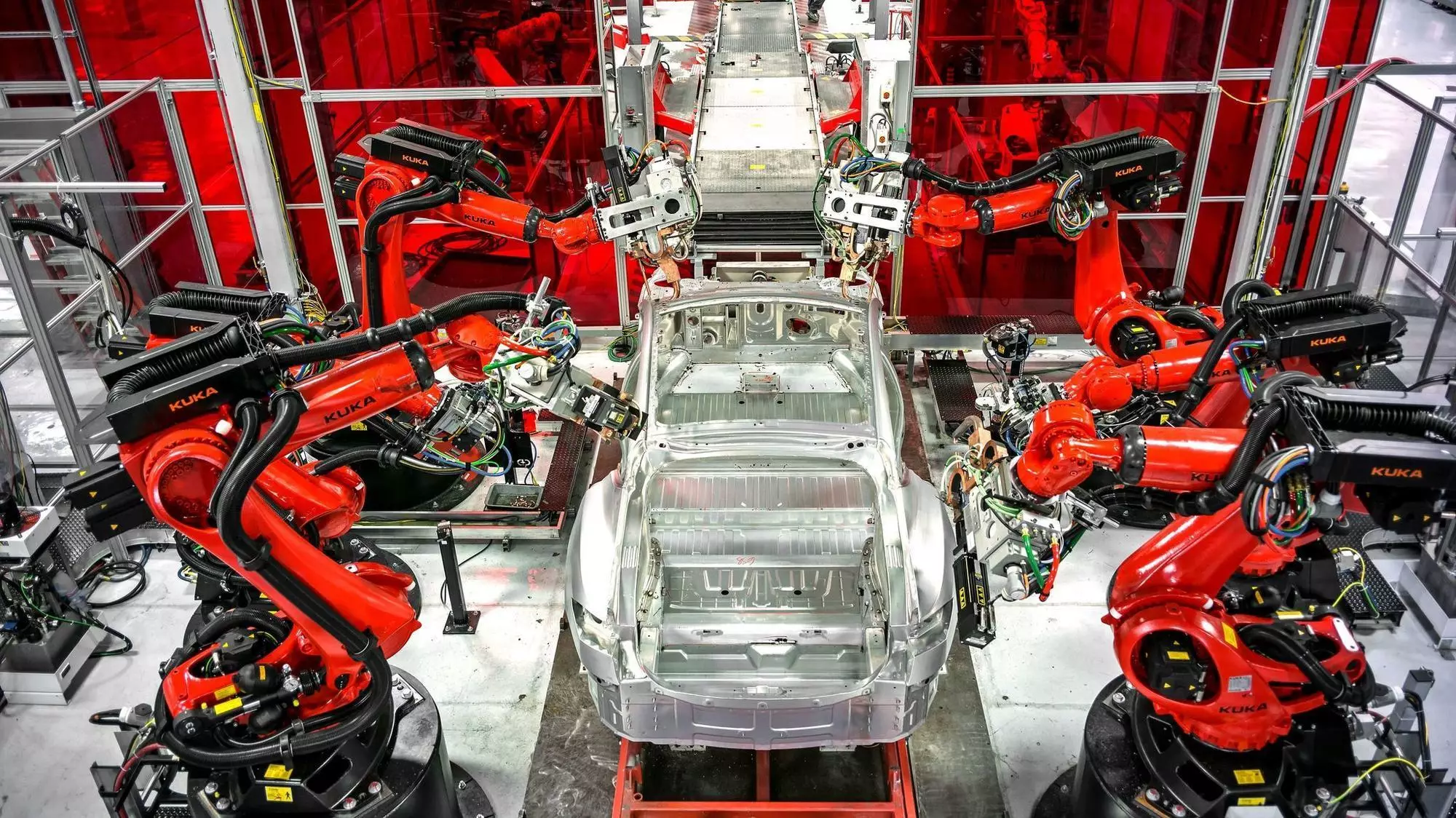

"اتوماسیون بیش از حد در تسلا یک اشتباه بود"

مشکل بزرگ دیگر، به گفته مونرو، مازاد کارکنان در خط تولید است. اگر در ابتدا ایلان ماسک از شرط بندی روی اتوماسیون دفاع می کرد، این اشتباه بود - عمدتاً به دلیل مشکلات طراحی ماشین، مانند نقاط لحیم کاری بیش از حد، که توسط Munro ذکر شد - اشتباهی که چند سال پیش توسط خود ماسک اعتراف کرد. ماه ها.فقط در حال حاضر، ما از "8 به 80" رسیده ایم، با کارخانه فرمونت، جایی که تمام تسلاها در آن تولید می شوند - یک واحد سابق متعلق به تویوتا و جنرال موتورز - با استخدام حدود 10 هزار کارمند که امسال چیزی حدود 350000 تسلا (S، X و 3) تولید خواهد کرد.

اعدادی را که در آن زمان تویوتا و جنرال موتورز در آنجا خودرو تولید می کردند، مقایسه کنید. در اوج خود 4400 کارمند 450000 وسیله نقلیه در سال تولید می کنند.

توجیه چنین تعداد زیادی از کارمندان را می توان تا حدی با تولید «داخلی» قطعاتی که عموماً در خارج توسط تأمینکنندگانی مانند بانکها تولید میشوند، توضیح داد. توجیه رد شده توسط مونرو: "حتی با وجود سه شیفت کاری و کار زیاد در خانه، نیاز به 10000 نفر توجیهی ندارد."

در کانال یوتیوب ما مشترک شوید.

هزینه ها و سود بالقوه

تسلا مدل 3 جدا شده 50000 دلار قیمت داشت و هزینه تولید توسط مونرو 34700 دلار (30430 یورو) محاسبه شده است - هزینه های مهندسی، تحقیق و توسعه در این محاسبه لحاظ نشده است. حتی با اضافه کردن هزینههای لجستیک و محاسبه سخاوتمندانه نیروی کار، انتظار میرود حاشیه سود ناخالص از 30 درصد فراتر رود که رقم قابل توجهی در صنعت خودرو است.

او تخمین میزند که حتی در یک نسخه پایه، مدل 3 میتواند به 10 درصد سود با هزینه تولید کمتر از 30000 دلار (26300 یورو) دست یابد - به لطف باتری کوچکتر (و ارزانتر) و تجهیزات کمتر نصب شده. اعداد کمی بهتر از بیش از 30000 دلار برای شورولت بولت و تقریباً 33000 دلار برای BMW i3 (هر دو قبلاً توسط Munro & Associates نیز بررسی شده بودند).

به گفته سندی مونرو، اکنون این مسئله این است که تسلا مزیت فناوری خود را سودآور کند. . برای این منظور، نه تنها این برند باید سطح مشخصی از تولید خود را حفظ کند، بلکه توصیه میکند که ایلان ماسک مدیرانی با تجربه در کار ساخت و مونتاژ خودرو استخدام کند. اگر او موفق شود، مونرو میگوید که ایلان "با پول درآوردن فاصله زیادی ندارد".

منبع: بلومبرگ