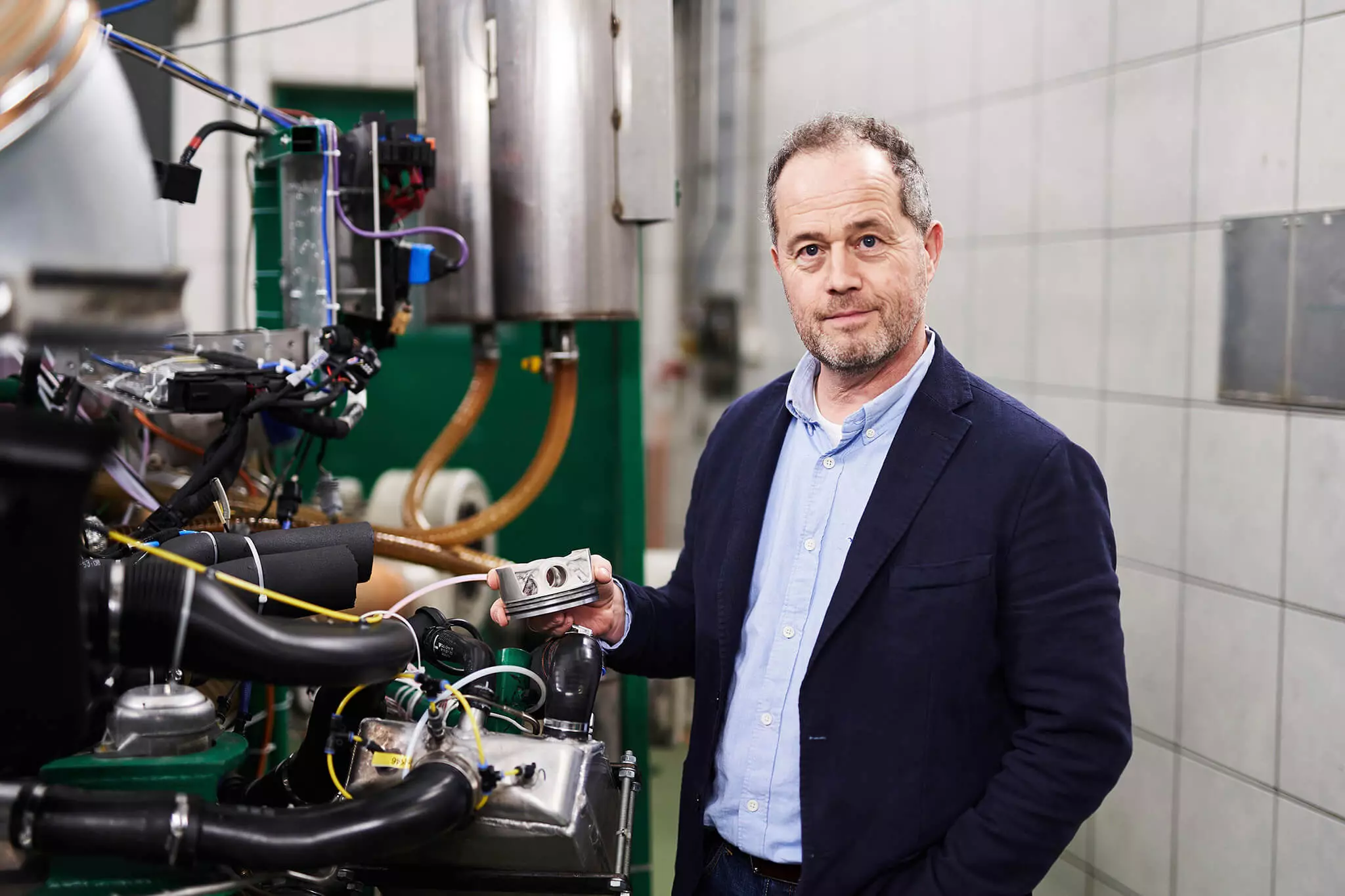

Porsche tutkii aktiivisesti 3D-tulostustekniikkaa ja soveltaa sitä nyt ensimmäistä kertaa erittäin rasittuviin liikkuviin komponentteihin, kuten mäntiin. Ne ovat edelleen prototyyppi, mutta painettujen mäntien testien ensimmäiset tulokset ovat lupaavia.

Porschen, Mahlen ja Trumpfin (jotka kehittävät tuotanto- ja tulostusprosesseja) välisen kehityskumppanuuden tuloksena tämän tekniikan testaamiseksi saksalainen valmistaja kokosi nämä männät "hirviön" 911 GT2 RS:n tasaiseen kuuteen.

Saatat kysyä, miksi tulostaa mäntiä?

911 GT2 RS:n moottorin taotuissa männissä käytetään jo tuotantotekniikkaa, jossa yhdistyvät keveys, lujuus ja kestävyys. Olennaisia ominaisuuksia kestämään luvatun korkean suorituskyvyn ankarat vaatimukset.

On kuitenkin mahdollista mennä pidemmälle. 3D-tulostus tai additiivinen valmistus (kerroksittain) mahdollistaa männän suunnittelun optimoinnin erityisesti rakenteellisella tasolla käyttämällä vain materiaalia ja vain siellä, missä voimat vaikuttavat mäntään. Optimointi on mahdoton saavuttaa perinteisillä valmistusmenetelmillä, vain siksi, että 3D-tulostus "luo" objektin kerros kerrokselta, mikä mahdollistaa uusien muotojen tutkimisen.

tilaa uutiskirjeemme

Suunnittelun optimointi johtaa enemmän orgaanisiin kuin geometrisiin muotoihin, jotka näyttävät tulevan suoraan luonnosta, tästä syystä nimitys bioniseksi suunnitteluksi.

Loppujen lopuksi meillä on komponentti, jolla on tarvittava rakenteellinen eheys – Porsche sanoo, että sen painetut männät ovat jopa vahvempia kuin taotut – mutta tämän saavuttamiseen tarvittava vähemmän materiaalia johtaa kevyempään komponenttiin.

Taotun männän (vasemmalla) vertailu painettuun mäntään (oikealla).

10 % kevyempi, enemmän 300 rpm, enemmän 30 hv

Painettujen Porsche-mäntien tapauksessa tämä tekniikka on antanut niille mahdollisuuden vähentää niiden massaa 10 % verrattuna 911 GT2 RS:n vakiomallissa käytettyihin taotuihin mäntiin, mutta Porschen edistyneen kehitysosaston Frank Ickingerin mukaan "simulaatiomme osoittavat, että jopa 20 % painonsäästöpotentiaali”.

Autossa paino tai pikemminkin massa on vihollinen – sama pätee moottoriin. Mäntä on liikkuva komponentti, joten massan poistaminen tuo etuja. Kevyempinä on vähemmän inertiaa, joten periaatteessa sen siirtäminen vaatii vähemmän vaivaa.

Tuloksena on, että Porschen painetut männät antoivat 911 GT2 RS:n 3,8 biturbo flat-six -moottorin käydä 300 rpm:llä tuotantomoottorin yläpuolella, mikä johti 30 hv lisätehoon tai 730 hv 700 cv:n sijaan.

Mutta edut eivät pääty männän suurempaan keveyteen. Kuten olemme jo maininneet, 3D-tulostus mahdollistaa tapoja, joita ei ole mahdollista saavuttaa perinteisillä valmistusmenetelmillä. Näiden painettujen mäntien tapauksessa kerrosvalmistus mahdollisti jäähdytyskanavan lisäämisen männänrenkaiden taakse. Se on kuin suljettu putki männän sisällä, ja siinä on vain kaksi tulo- ja ulostuloaukkoa öljypiirille.

Tällä lisäjäähdytysmenetelmällä männän lämpötila käytön aikana on laskenut yli 20°C juuri siellä, missä se altistuu suurimmalle lämpökuormitukselle. Saavuttamalla männän alhaisemman käyttölämpötilan Porsche onnistui myös optimoimaan palamisen, lisäämällä painetta ja lämpötilaa, mikä johti parempaan tehokkuuteen. Kuten Frank Ickinger sanoo:

"Tämä on hyvä esimerkki siitä, kuinka polttomoottorilla on vielä potentiaalia tulevaisuudelle."

Kuinka painetut Porsche-männät valmistetaan

Yhteistyö Mahlen kanssa – joka kehitti ja valmisti taotut männät 911 GT2 RS:lle – antoi heille mahdollisuuden kehittää metallijauhetta, joka toimii "musteena" mäntien painamiseen. Jauheessa on käytetty Mahlen M174+ alumiiniseosta, samaa kuin 911 GT2 RS:n taotut männät. Siten painettujen mäntien ominaisuudet ovat verrattavissa taottuihin mäntiin.

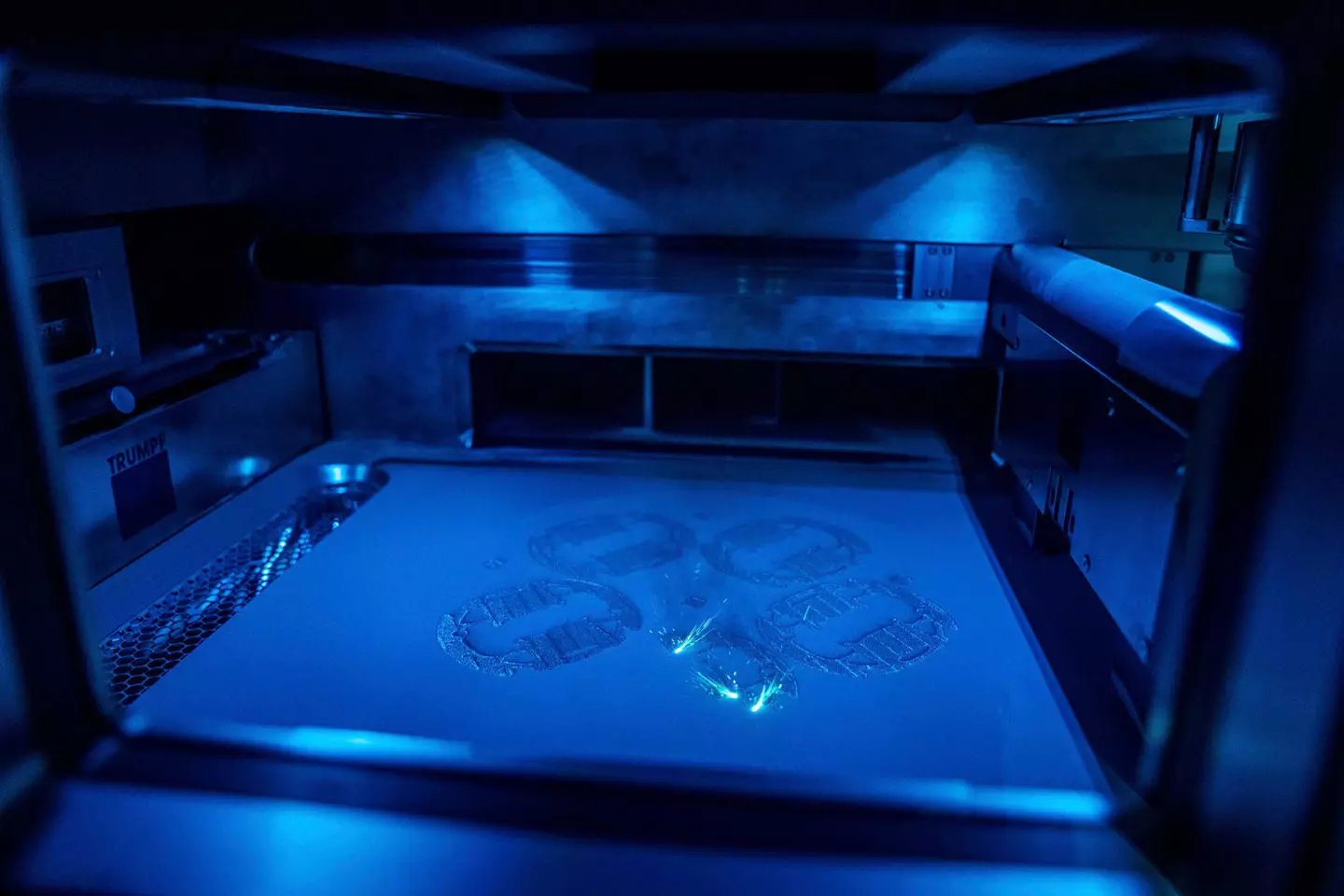

Laser sulattaa metallijauheen ja männät muotoutuvat kerros kerrokselta.

Anna Trumpf, joka kehitti tuotanto- ja painoprosessin. Erittäin tarkka Trumpf TruPrint 3000 3D -tulostin sulattaa jauheen kerros kerrokselta LMF- tai lasermetallifuusioprosessilla. Tässä prosessissa jauhe sulatetaan lasersäteellä, jonka paksuus on 0,02 mm - 0,1 mm, kerros kerrokselta.

Tässä tapauksessa tarvitaan noin 1200 kerrosta, joiden tulostaminen kestää noin 12 tuntia.

Trumpf-painokone mahdollistaa viiden männän painamisen samanaikaisesti ja painettujen mäntien huolellisen analyysin jälkeen yhteistyössä Zeissin kanssa vahvistettiin, että ne eivät eroa taotuista männistä.

Trumpfin tulostimella voi tulostaa viisi mäntää samanaikaisesti.

testaa, testaa ja testaa

Kun ne on asennettu 911 GT2 RS:n tasaiseen kuuteen, on aika testata niitä. Kun moottori oli asetettu testipenkille, se testattiin kestotestissä 200 tunnin ajan.

Erilaisten testien joukossa yksi niistä simuloi 24 tunnin kilpailua suurnopeusradalla: se "kulki" noin 6000 km matkan keskinopeudella 250 km/h, jopa simuloi tankkauspysähdyksiä. Toinen testi sisälsi 135 tuntia täydellä kuormalla ja 25 tuntia eri nopeuksilla.

Tämän kovan testin tulos? Testi läpäissyt, kaikki painetut männät läpäisivät testin ilman minkäänlaisia ongelmia.

Näemmekö näiden painettujen mäntien tulevan markkinoille?

Kyllä, saamme nähdä, mutta tarkkaa aikataulua ei ole. 3D-tulostustekniikka on ollut olemassa muutaman vuosikymmenen ajan ja sitä käytetään jo laajasti autoteollisuudessa, mutta totuus on, että se on vain raaputtanut potentiaalinsa pintaa.

Näemmekö tulevassa Porsche-malleissa painettuja mäntiä? Erittäin todennäköistä.

Se on nykyään yleinen tekniikka prototyyppien valmistuksessa. Sen avulla voit luoda tiettyjä komponentteja ja jopa tutkia komponenttisuunnittelun eri variantteja nopeasti ilman, että sinun tarvitsee kehittää koneita niiden valmistamiseksi, mikä avaa koko maailman mahdollisuuksia.

Porsche käyttää tätä tekniikkaa jo muillakin alueilla, kuten kilpailussa ja sen klassikoissa. Porsche Classic valmistaa jo 20 osaa (muovia, terästä ja muita metalliseoksia) klassisiin malleihin 3D-tulostuksen avulla, joita ei enää valmistettu ja joita ei muuten olisi mahdollista valmistaa uudelleen.

Tulemme näkemään tätä tekniikkaa myös erikois- tai vähän tuotantomalleissa tai jopa lisävarusteiden tai räätälöinnin suhteen – esimerkiksi tänä vuonna 718- ja 911-malleihin on tullut lisävarusteena baquet-tyylinen 3D-tulostusta käyttävä istuin. -, koska tämäntyyppinen valmistus osoittautuu taloudellisesti ja teknisesti kiinnostavammaksi.

Rumpupenkin prototyyppi 3D-tulostuksella

Porsche pyrkii myös toteuttamaan tämän tekniikan korkean tuotannon malleissa, mikä tapahtuu pitkällä aikavälillä. Kuinka kauan? Sitä kysyimme Frank Ickingeriltä, ja hänen vastauksensa, antamatta ehdotonta varmuutta, "vähintään 10 vuotta (2030)" - meidän on odotettava, mutta 3D-tulostuksen potentiaali ja sen häiritsevä tekijä on kiistaton.