פורשה בוחנת באופן פעיל את טכנולוגיית הדפסת תלת מימד וכעת, לראשונה, מיישמת אותה על רכיבים נעים בלחץ גבוה כגון בוכנות. הם עדיין אב טיפוס, אבל התוצאות הראשונות של בדיקות על בוכנות מודפסות מבטיחות.

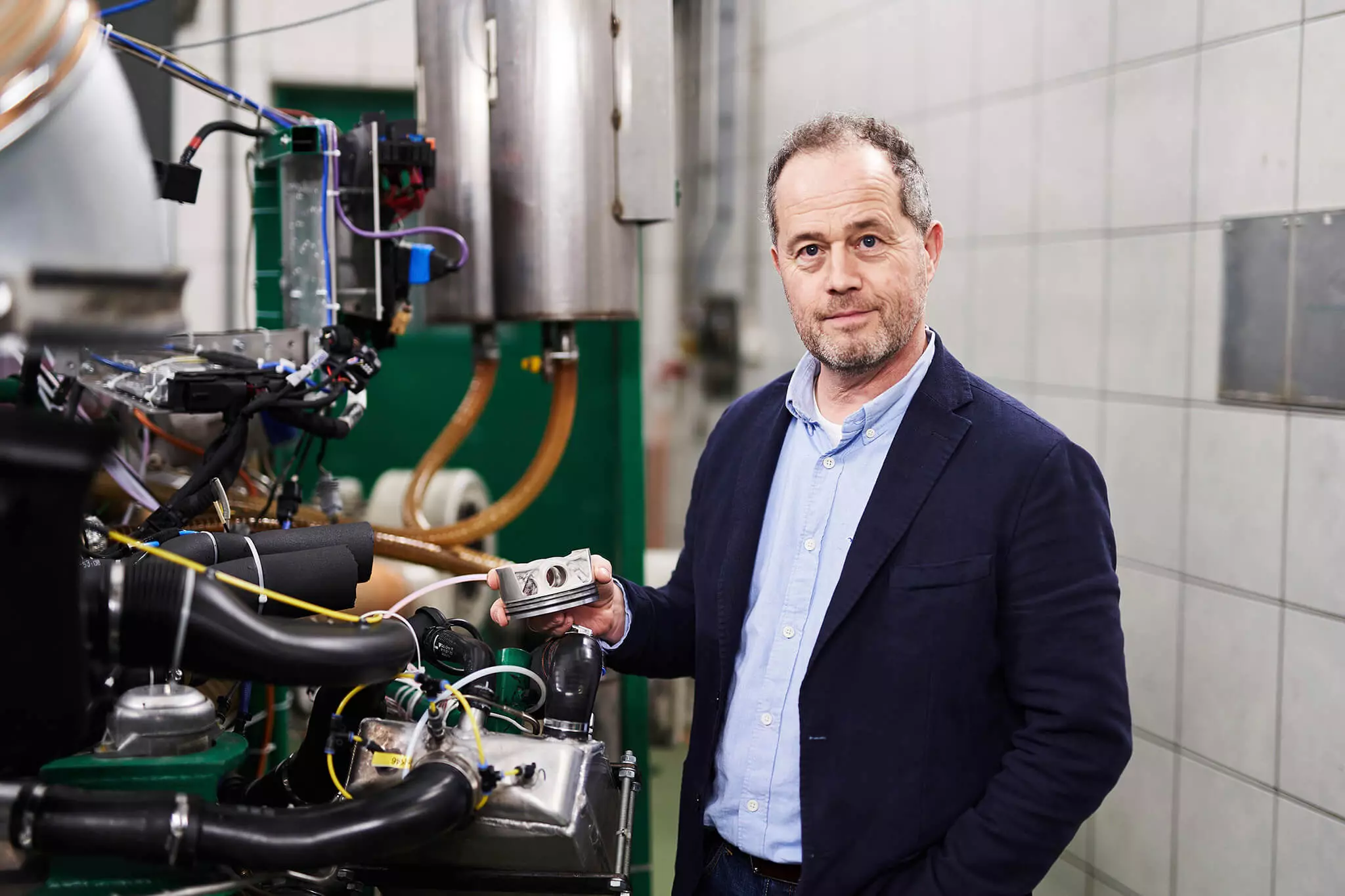

תוצאה של שותפות פיתוח בין פורשה, מאהלה וטראמפ (המפתחות את תהליכי הייצור וההדפסה), כדי לבחון את הטכנולוגיה הזו, היצרן הגרמני הרכיב את הבוכנות הללו בשש השטוחות של ה"מפלצת" 911 GT2 RS.

אתם אולי שואלים, למה להדפיס בוכנות?

הבוכנות המחושלות במנוע של ה-911 GT2 RS כבר משתמשות בטכנולוגיית ייצור המשלבת קלילות, חוזק ועמידות. מאפיינים חיוניים לעמוד בדרישות של ביצועים גבוהים שהובטחו.

עם זאת, אפשר ללכת רחוק יותר. הדפסת תלת מימד או ייצור תוסף (לפי שכבות) מאפשרים לייעל את עיצוב הבוכנה, במיוחד ברמה המבנית, תוך שימוש בחומר בלבד ורק במקום שבו פועלים כוחות על הבוכנה. אופטימיזציה שאי אפשר להשיג בשיטות ייצור מסורתיות, אפשרית רק בגלל שהדפסת תלת מימד "יוצרת" את האובייקט שכבה אחר שכבה, ומאפשרת לחקור צורות חדשות.

הירשם לניוזלטר שלנו

אופטימיזציית העיצוב מביאה לצורות אורגניות יותר מאשר גיאומטריות שנראות כאילו מגיעות ישירות מהטבע, ומכאן ייעוד העיצוב הביוני.

בסופו של דבר, יש לנו רכיב עם השלמות המבנית הדרושה - פורשה אומרת שהבוכנות המודפסות שלה חזקות אפילו יותר מאלו המחושלות - אבל יש צורך בפחות חומר כדי להשיג את זה מביא לרכיב קל יותר.

השוואה בין בוכנה מזויפת (משמאל) לבוכנה מודפסת (ימין).

קל יותר ב-10%, יותר 300 סל"ד, יותר 30 כ"ס

במקרה של בוכנות מודפסות של פורשה, טכנולוגיה זו אפשרה להן להפחית את המסה שלהן ב-10% בהשוואה לבוכנות המחושלות בשימוש ב-911 GT2 RS הסטנדרטי, אך לדברי פרנק איקינגר ממחלקת הפיתוח המתקדם של פורשה "ההדמיות שלנו מראות שיש פוטנציאל של עד 20% חיסכון במשקל".

במכונית, משקל, או ליתר דיוק מסה, הוא האויב - הדבר נכון גם במנוע. הבוכנה היא מרכיב נע, ולכן הסרת מסה מביאה יתרונות. בהיותו קל יותר יש פחות אינרציה, ולכן, באופן עקרוני, יהיה צורך בפחות מאמץ כדי להזיז אותו.

התוצאה היא שהבוכנות המודפסות של פורשה אפשרו ל-3.8 biturbo flat-six של ה-911 GT2 RS לפעול ב-300 סל"ד מעל למנוע הייצור, מה שהביא לתוספת של 30 כ"ס של הספק מרבי, או 730 כ"ס במקום 700 כ"ס.

אבל היתרונות לא מסתיימים בקלילות הגדולה יותר של הבוכנה. כפי שכבר הזכרנו, הדפסת תלת מימד מאפשרת דרכים שאי אפשר להשיג בשיטות ייצור מסורתיות. במקרה של בוכנות מודפסות אלו, ייצור שכבות אפשר הוספת תעלת קירור מאחורי טבעות הבוכנה. זה כמו צינור סגור בתוך הבוכנה, עם שני פתחי כניסה ויציאה בלבד למעגל השמן.

בשיטה זו של קירור נוסף, טמפרטורת הבוכנה בעת פעילותה ירדה ביותר מ-20 מעלות צלזיוס בדיוק במקום שבו היא נתונה לעומסים התרמיים הגבוהים ביותר. על ידי השגת טמפרטורת עבודה נמוכה יותר של הבוכנה, פורשה הצליחה גם לייעל את הבעירה, להגדיל את הלחץ והטמפרטורה, וכתוצאה מכך יעילות רבה יותר. כפי שאומר פרנק איקינגר:

"זו דוגמה טובה לכך שלמנוע הבעירה יש עדיין פוטנציאל לעתיד."

כיצד מייצרים בוכנות מודפסות של פורשה

שיתוף הפעולה עם Mahle - שפיתחה וייצרה את הבוכנות המחושלות ל-911 GT2 RS - אפשרה להם לפתח את האבקה המתכתית המשמשת כ"דיו" להדפסת הבוכנות. האבקה משתמשת בסגסוגת האלומיניום M174+ של Mahle, זהה לבוכנות המחושלות של ה-911 GT2 RS. לפיכך, המאפיינים של בוכנות מודפסות דומות לאלו של בוכנות מזויפות.

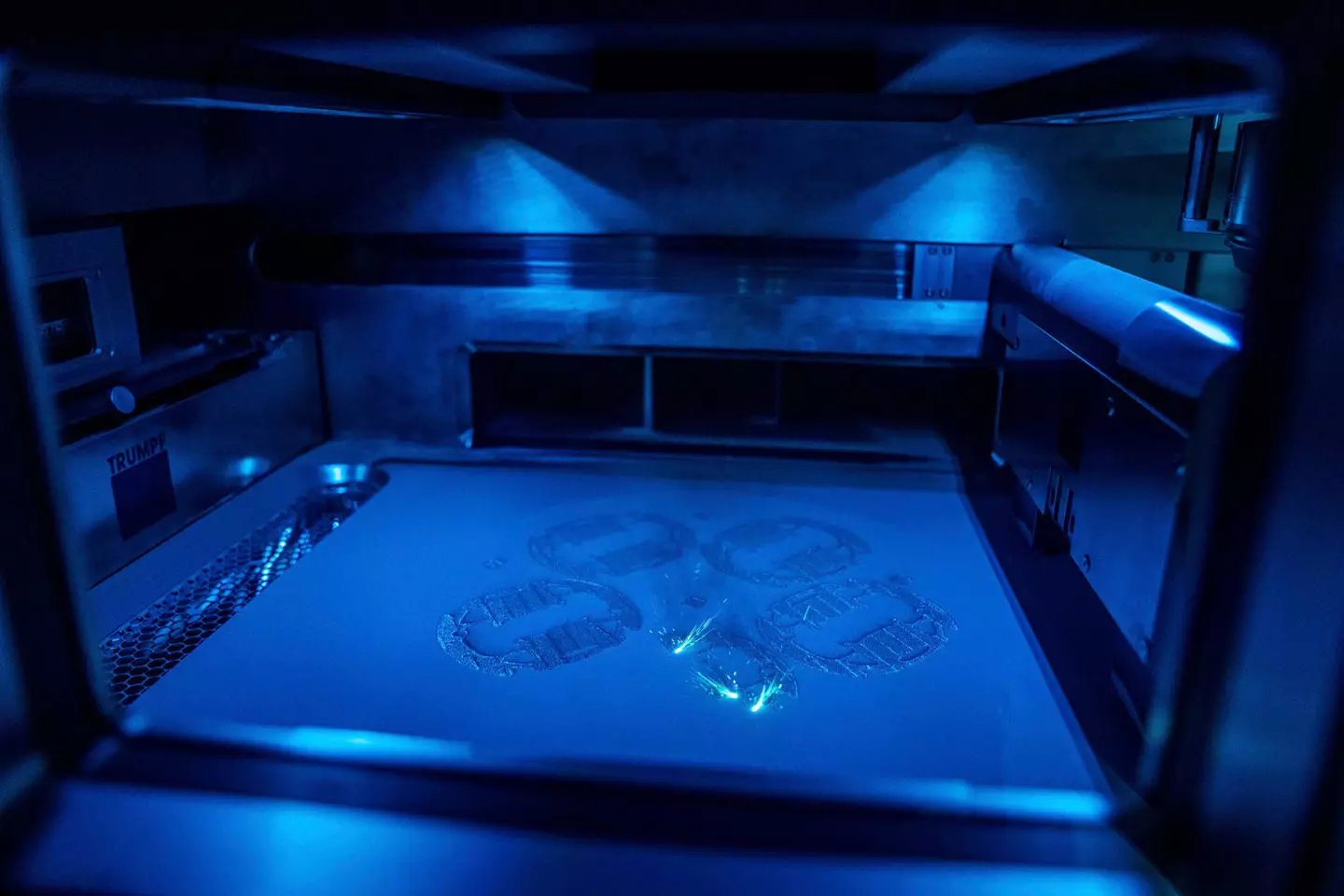

הלייזר ממיס את האבקה המתכתית ושכבה אחר שכבה, הבוכנות מקבלות צורה.

כנסו לטראמפ, שפיתח את תהליך הייצור וההדפסה. מדפסת התלת מימד Trumpf TruPrint 3000 בעלת דיוק גבוה ממזגת את האבקה, שכבה אחר שכבה, באמצעות תהליך הנקרא LMF, או היתוך מתכת לייזר. בתהליך זה ממיסים את האבקה באמצעות קרן לייזר בעובי של 0.02 מ"מ עד 0.1 מ"מ, שכבה אחר שכבה.

במקרה זה יש צורך בכ-1200 שכבות אשר ייקח כ-12 שעות להדפסה.

מכונת ההדפסה Trumpf מאפשרת הדפסה של חמש בוכנות בו זמנית ולאחר ניתוח מדוקדק של הבוכנות המודפסות, בשיתוף עם Zeiss, אושר כי הן אינן שונות מהבוכנות המחושלות.

המדפסת של טראמפף יכולה להדפיס חמש בוכנות בו זמנית.

מבחן, מבחן ומבחן

אחרי שהם מורכבים על השש השטוחות של ה-911 GT2 RS, הגיע הזמן לבדוק אותם. כשהמנוע הוצב על ספסל מבחן, הוא הועמד למבחן במבחן סיבולת למשך 200 שעות.

בין הבדיקות השונות שבוצעו, אחד מהם דימה מירוץ של 24 שעות במסלול מהיר: הוא "נסע" כ-6000 ק"מ של מרחק במהירות ממוצעת של 250 קמ"ש, אפילו הדמה עצירות לתדלוק. בדיקה נוספת כללה 135 שעות בעומס מלא ו-25 שעות בתעריפים שונים.

התוצאה של המבחן הקשה הזה? המבחן עבר, כאשר כל הבוכנות המודפסות עברו את המבחן מבלי לרשום כל סוג של בעיות.

האם נראה את הבוכנות המודפסות הללו יוצאות לשוק?

כן, נראה, אבל אין לוח זמנים ספציפי. טכנולוגיית הדפסת תלת מימד קיימת כבר כמה עשורים וכבר נמצאת בשימוש נרחב בתעשיית הרכב, אבל האמת היא שהיא רק גירדה את פני השטח של הפוטנציאל שלה.

האם נראה בוכנות מוטבעות בדגם עתידי של פורשה? סביר מאוד.

כיום זוהי טכנולוגיה נפוצה ביצירת אב טיפוס. זה מאפשר לך ליצור רכיבים ספציפיים ואפילו לחקור גרסאות שונות בעיצוב רכיבים במהירות מבלי שתצטרך לפתח את המכונות כדי לייצר אותם, מה שפותח עולם שלם של אפשרויות.

פורשה כבר משתמשת בטכנולוגיה הזו גם בתחומים אחרים, כמו בתחרות ובקלאסיקה שלה. פורשה קלאסיק מייצרת כבר 20 חלקים (בפלסטיק, פלדה וסגסוגות מתכתיות אחרות) לדגמים קלאסיים באמצעות הדפסה תלת מימדית, שלא יוצרו עוד ואחרת אי אפשר היה לייצר אותם שוב.

נראה גם את הטכנולוגיה הזו מיושמת בדגמים מיוחדים או בייצור נמוך, או אפילו במונחים של אפשרויות או התאמה אישית - לדוגמה, השנה, מושב בסגנון באקט באמצעות הדפסת תלת מימד הפך זמין כאופציה ל-718 ו-911 - מכיוון שסוג זה של ייצור מתברר כמעניין יותר מבחינה כלכלית וטכנית.

אב הטיפוס של ספסל התוף באמצעות הדפסת תלת מימד

פורשה פועלת גם ליישם את הטכנולוגיה הזו בדגמי ייצור גבוה, דבר שיקרה בטווח הארוך. כמה זמן? זה מה ששאלנו את פרנק איקינגר, ותשובתו, מבלי לתת ודאות מוחלטת, "לפחות 10 שנים (2030)" - עלינו להמתין, אבל אין להכחיש את הפוטנציאל של הדפסת תלת מימד כמו גם הגורם המפריע שלה.