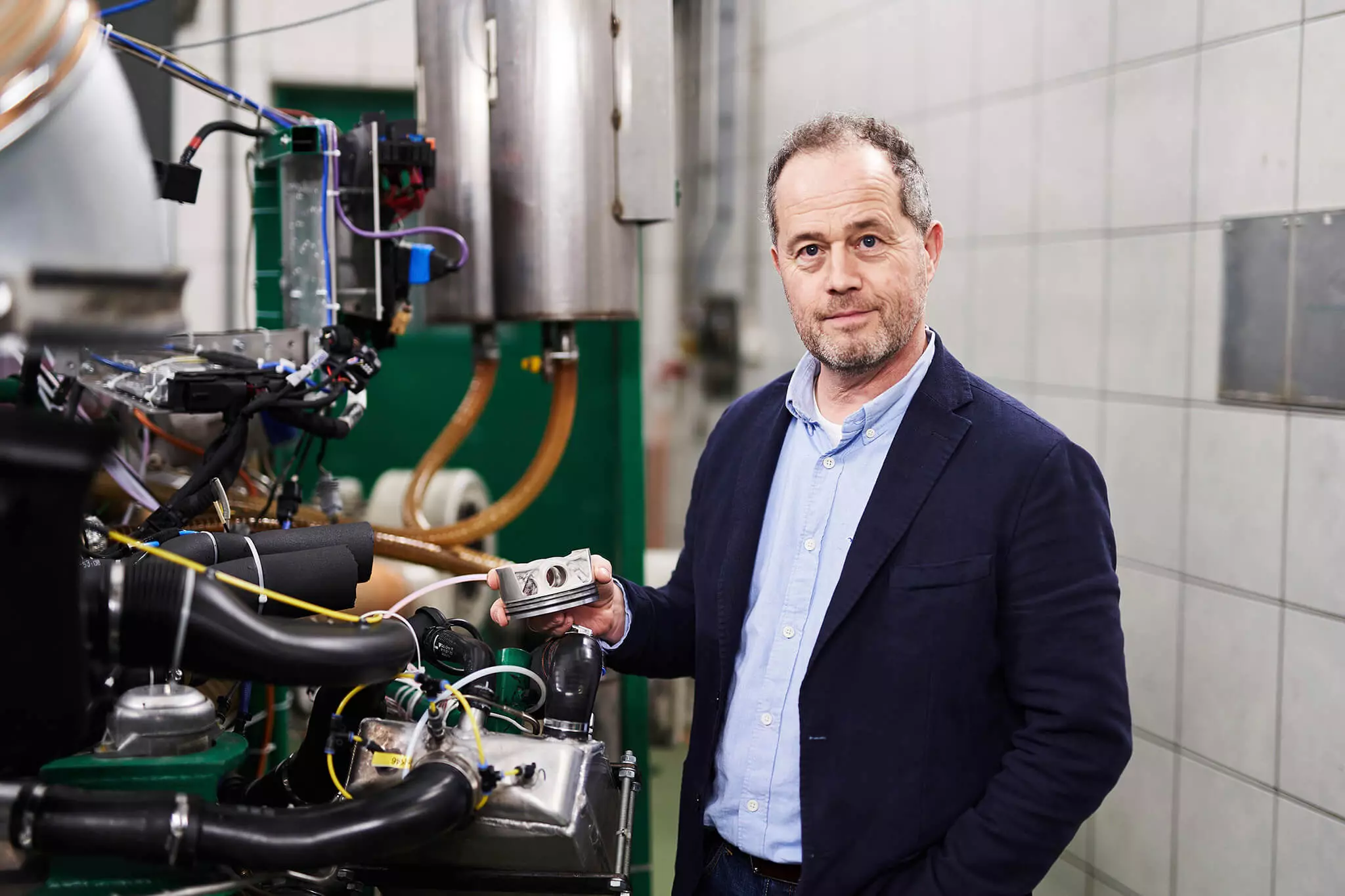

Porsche udforsker aktivt 3D-printteknologi og anvender den nu for første gang på stærkt belastede bevægelige komponenter såsom stempler. De er stadig en prototype, men de første resultater af test på trykte stempler er lovende.

Resultatet af et udviklingspartnerskab mellem Porsche, Mahle og Trumpf (som udvikler produktions- og trykprocesserne), for at teste denne teknologi, samlede den tyske producent disse stempler i de flade seks af "monster" 911 GT2 RS.

Du spørger måske, hvorfor udskrive stempler?

De smedede stempler i motoren på 911 GT2 RS bruger allerede en produktionsteknologi, der kombinerer lethed, styrke og holdbarhed. Væsentlige funktioner til at modstå belastningen af lovet høj ydeevne.

Det er dog muligt at gå længere. 3D-print eller additiv fremstilling (i lag) giver dig mulighed for at optimere stempeldesignet, især på det strukturelle niveau, ved kun at påføre materiale og kun hvor kræfter virker på stemplet. En optimering umulig at opnå med traditionelle fremstillingsmetoder, kun mulig fordi 3D-print "skaber" objektet lag efter lag, hvilket gør det muligt at udforske nye former.

Abonner på vores nyhedsbrev

Designoptimeringen resulterer i mere organiske end geometriske former, der ser ud til at komme direkte fra naturen, deraf betegnelsen bionisk design.

I sidste ende har vi en komponent med den nødvendige strukturelle integritet - Porsche siger, at dets trykte stempler er endnu stærkere end smedede - men der er behov for mindre materiale for at opnå dette, resulterer i en lettere komponent.

Sammenligning af smedet stempel (venstre) med trykt stempel (højre).

10 % lettere, mere 300 o/min, mere 30 hk

I tilfældet med trykte Porsche stempler har denne teknologi givet dem mulighed for at reducere deres masse med 10 % sammenlignet med de smedede stempler, der bruges i standard 911 GT2 RS, men ifølge Frank Ickinger fra Porsches avancerede udviklingsafdeling "viser vores simuleringer, at der er et potentiale på op til 20 % vægtbesparelse”.

I en bil er vægten eller rettere massen fjenden - det samme er tilfældet i en motor. Stemplet er en bevægelig komponent, så at fjerne masse giver fordele. Ved at være lettere er der mindre inerti, så der skal i princippet mindre indsats for at flytte den.

Resultatet er, at Porsches trykte stempler tillod 911 GT2 RS's 3,8 biturbo flat-seks at køre med 300 omdr./min. over produktionsmotoren, hvilket resulterede i yderligere 30 hk maksimal effekt, eller 730 hk i stedet for 700 cv.

Men fordelene slutter ikke med stemplets større lethed. Som vi allerede har nævnt, giver 3D-print mulighed for måder, der er umulige at opnå med traditionelle fremstillingsmetoder. I tilfælde af disse trykte stempler tillod lagfremstilling tilføjelsen af en kølekanal bag stempelringene. Det er som et lukket rør inde i stemplet, med kun to indløbs- og udløbsåbninger til oliekredsløbet.

Med denne metode til ekstra afkøling er stemplets temperatur under drift faldet med mere end 20°C, præcis hvor det er udsat for de højeste termiske belastninger. Ved at opnå lavere driftstemperatur på stemplet lykkedes det også for Porsche at optimere forbrændingen, øge tryk og temperatur, hvilket resulterede i mere effektivitet. Som Frank Ickinger udtrykker det:

"Dette er et godt eksempel på, hvordan forbrændingsmotoren stadig har potentiale for fremtiden."

Hvordan laves trykte Porsche stempler

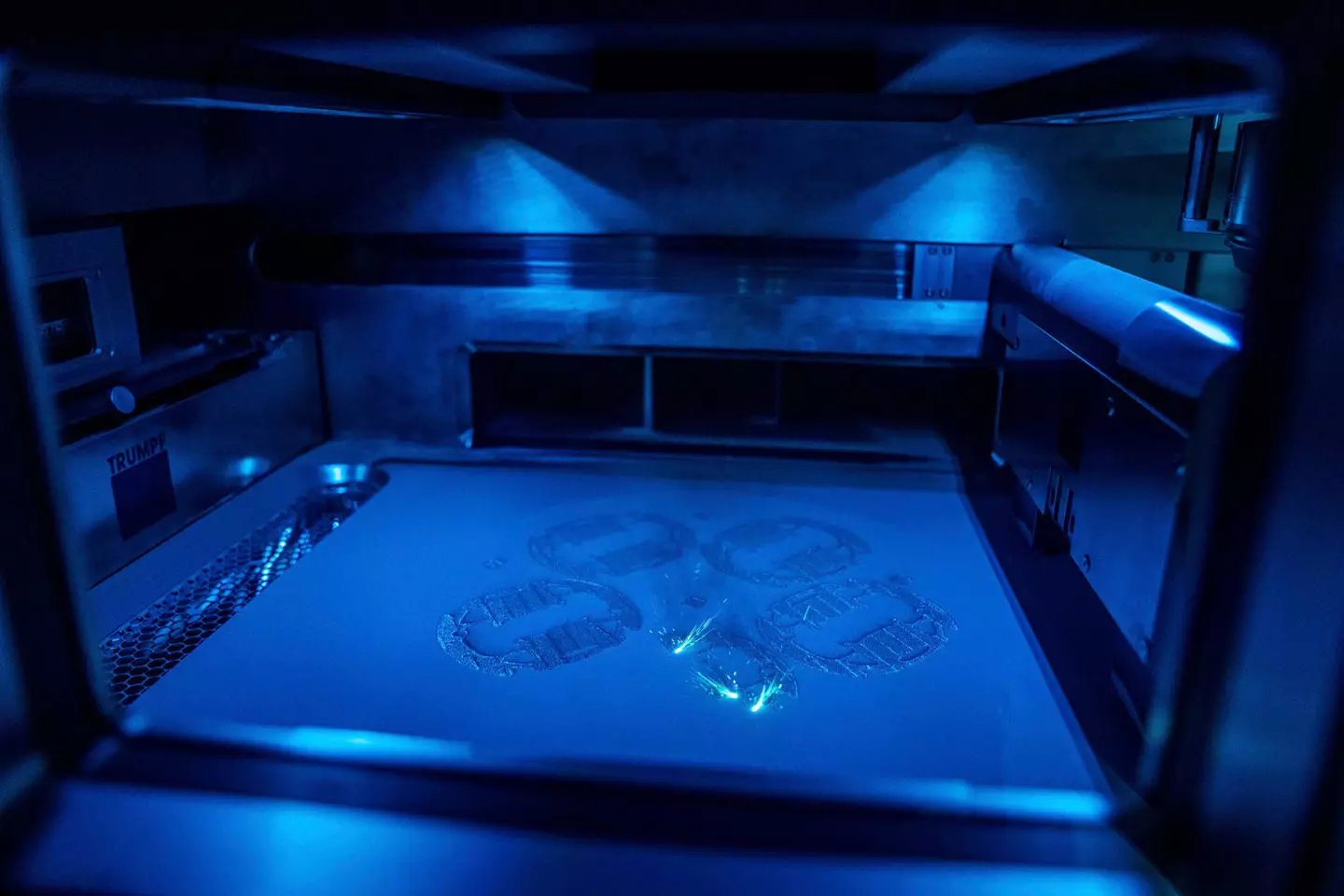

Samarbejdet med Mahle - som udviklede og producerede de smedede stempler til 911 GT2 RS - gjorde det muligt for dem at udvikle det metalliske pulver, der tjener som "blæk" til at printe stemplerne. Pulveret bruger Mahles M174+ aluminiumslegering, det samme som de smedede stempler i 911 GT2 RS. Således er egenskaberne for trykte stempler sammenlignelige med dem for smedede stempler.

Laseren smelter det metalliske pulver, og lag for lag tager stemplerne form.

Indtast Trumpf, som udviklede produktions- og trykprocessen. Højpræcisions-Trumf TruPrint 3000 3D-printeren smelter pulveret, lag efter lag, gennem en proces kaldet LMF eller lasermetalfusion. I denne proces smeltes pulveret af en laserstråle med en tykkelse på 0,02 mm til 0,1 mm, lag for lag.

I dette tilfælde er der brug for ca. 1200 lag, hvilket vil tage omkring 12 timer at udskrive.

Trumpf-trykmaskinen tillader udskrivning af fem stempler samtidigt, og efter omhyggelig analyse af de trykte stempler, i samarbejde med Zeiss, blev det bekræftet, at de ikke adskiller sig fra smedede stempler.

Trumpfs printer kan printe fem stempler samtidigt.

test, test og test

Efter at de er monteret på de flade seksere af 911 GT2 RS, er det tid til at teste dem. Med motoren placeret på en testbænk blev den afprøvet i en udholdenhedstest i 200 timer.

Blandt de forskellige udførte tests simulerede en af dem et 24-timers løb på en højhastighedsbane: den "rejste" cirka 6000 km afstand med en gennemsnitshastighed på 250 km/t, og simulerede endda stop for tankning. En anden test omfattede 135 timer ved fuld belastning og 25 timer ved forskellige hastigheder.

Resultatet af denne hårde test? Test bestået, hvor alle trykte stempler har bestået testen uden at registrere nogen form for problemer.

Vil vi se disse trykte stempler komme på markedet?

Ja, vi får se, men der er ingen specifik tidsplan. 3D-printteknologi har eksisteret i et par årtier og bruges allerede flittigt i bilindustrien, men sandheden er, at den kun har ridset overfladen af sit potentiale.

Vil vi se stempler på en fremtidig Porsche-model? Meget sandsynligt.

Det er nu en almindelig teknologi inden for prototyping. Det giver dig mulighed for at skabe specifikke komponenter og endda udforske forskellige varianter i komponentdesign hurtigt uden at skulle udvikle maskinerne til at lave dem, hvilket åbner op for en hel verden af muligheder.

Porsche bruger allerede denne teknologi på andre områder også, såsom i konkurrence og dets klassikere. Porsche Classic producerer allerede 20 dele (i plast, stål og andre metalliske legeringer) til klassiske modeller gennem 3D-print, som ikke længere blev produceret og ellers ville være umulige at producere igen.

Vi vil også se denne teknologi blive anvendt i special- eller lavproduktionsmodeller, eller endda med hensyn til muligheder eller tilpasning - for eksempel i år er et sæde i baquet-stil ved hjælp af 3D-print blevet tilgængeligt som en mulighed for 718 og 911 —, da denne form for fremstilling viser sig at være økonomisk og teknisk mere interessant.

Prototypen af trommebænken ved hjælp af 3D-print

Porsche arbejder også på at implementere denne teknologi i højproduktionsmodeller, noget der vil ske på længere sigt. Hvor længe? Det var det, vi spurgte Frank Ickinger, og hans svar, uden at give absolut sikkerhed, "mindst 10 år (2030)" - vi må vente, men potentialet ved 3D-print såvel som dens forstyrrende faktor er ubestridelig.