1973年の石油危機の影響を大きく受けた米国は、自動車をより経済的にするだけでなく、化石燃料を完全に放棄する解決策の絶え間ない探求に10年の残りの期間、着手しました。ルノー12 NASAと「交差」しました。

米国で販売されているガリックモデルは、NASAのERDAプロジェクトの一部として選ばれたモデルのひとつでした。このプロジェクトでは、数年前に人を月に連れて行く責任を負った機関が、電気モデルとハイブリッドモデルの商業的実行可能性を発見しようとしました。

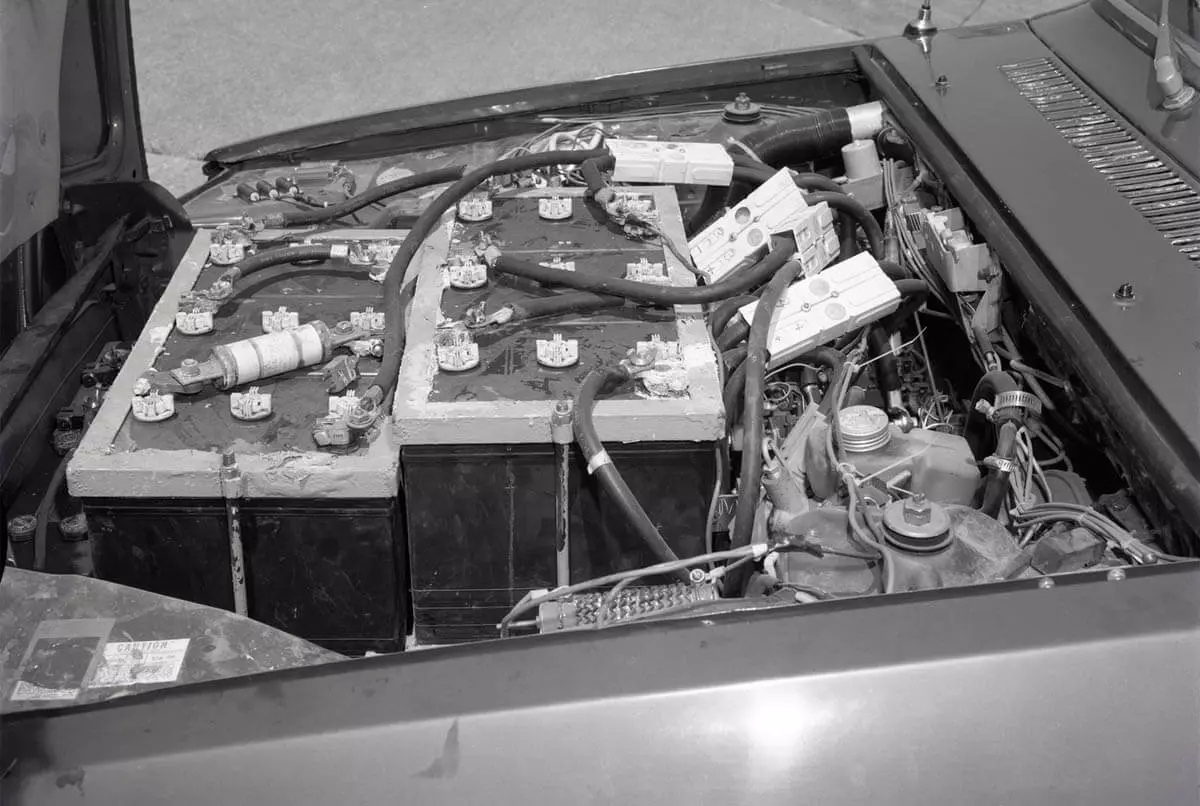

この目的のために、「北米」のルノー12(ダブルヘッドランプと大型バンパーのおかげで簡単に識別可能)は、「EVA」(電気自動車アソシエイツ)社によって100%電気モデルに変換されました。

1974年に米国のオハイオ州で設立されたこの会社は、米国エネルギー省の支援を受けて、燃焼エンジンを搭載したモデルを電気自動車に変換することに専念しました。 「歩く足」。

EVAメトロ

ルノーによって正式に開発されることなく、電化された12はその名前を変更し、EVAメトロとして知られるようになりました。ボンネットの下とトランクに19個の6ボルト鉛蓄電池を搭載したEVAメトロは、ルノー12よりも500 kg重く、体重計は当時かなりの1429kgでした。

このすべての質量を動かすために、EVAは12(申し訳ありませんがメトロ)に13 hpの電気モーターを装備し、最高速度90 km / hに到達し、12秒で50 km / hに加速しました。トランスミッションは3速オートマチックギアボックスを担当していました。

自律性については、当時の技術を反映しています。フル充電(220Vコンセントで約6時間かかりました)で、EVAメトロは65から100kmの間を移動することができました。

また、ルノー電気自動車のバッテリーを借りるのが「退屈」だと思った場合、このルノー12電気自動車のバッテリーは、メンテナンス対策として定期的に蒸留水を追加する必要があることを知っておく必要があります。

テスト

近年の電気自動車の驚異的な進化のもう1つの証拠は、NASAテストでのEVAメトロの信頼性記録です(その結果はここで参照できます)。

1975年と1976年にテストにかけられ(新品と中古のエンジンとバッテリーで)、EVAメトロは自律テストに感銘を与え始めました:40km / hの一定速度で91kmをカバーし、速度が56kmに上昇しました/ h彼の自律性は57kmで、スピードメーターを85 km / hに固定しても、45kmをカバーすることができました。

これらすべてが、最新のリチウムイオン電池と回生ブレーキシステムの前に達成されたことを忘れないでください。しかし、信頼性の分野では物事はあまりうまくいきませんでした。

全部で、テスト中にEVAメトロのエンジンを4回交換する必要がありました。それでも、古風な6ボルトの鉛蓄電池は45,000キロメートルに耐えることができました。これも、1970年代を考えるとかなりの量です。

テストのバランスが取れていたにもかかわらず、EVAメトロは大量生産されませんでした。合計で7つのユニットのみが生産され(個人、企業に販売、または大学に寄付された)、2つだけが知られています。 1つはカナダにあり、もう1つは米国にあり、復元されています。