燃料電池(FCV)車の今後の道のりは長いものです。トヨタはこれを認識しており、私たちにこれを思い出させる機会を逃していません。アムステルダムで新世代のトヨタみらいに出会ったのは1年前のことで、3年以上前にポルトガルのトヨタが推進するイベントで初代みらいを試してみたときのようでした。

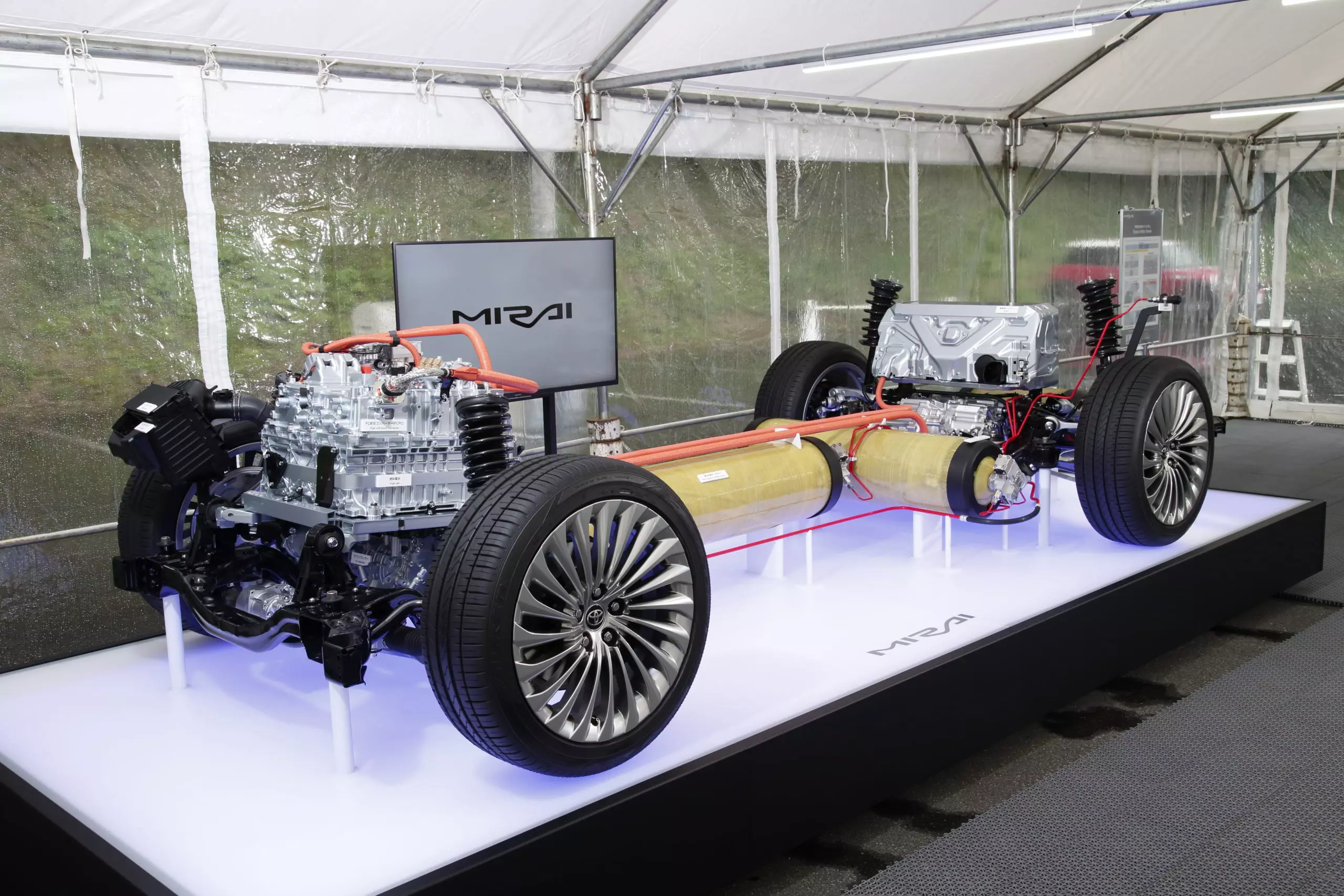

今日、2021年に、新しいトヨタミライに組み込まれた第2世代の燃料電池技術が登場します。ポルトガルの道路を数時間運転する機会があったモデル。

水素を動力源とする自動車が国土を何キロも走行したのは初めてのことでした。トヨタの主要な技術的旗の1つであるすべてのスキルを効果的にテストすることができた本当の最初の接触。あなたはそれをすべて特集ビデオで見ることができます。

1997年以降の電化

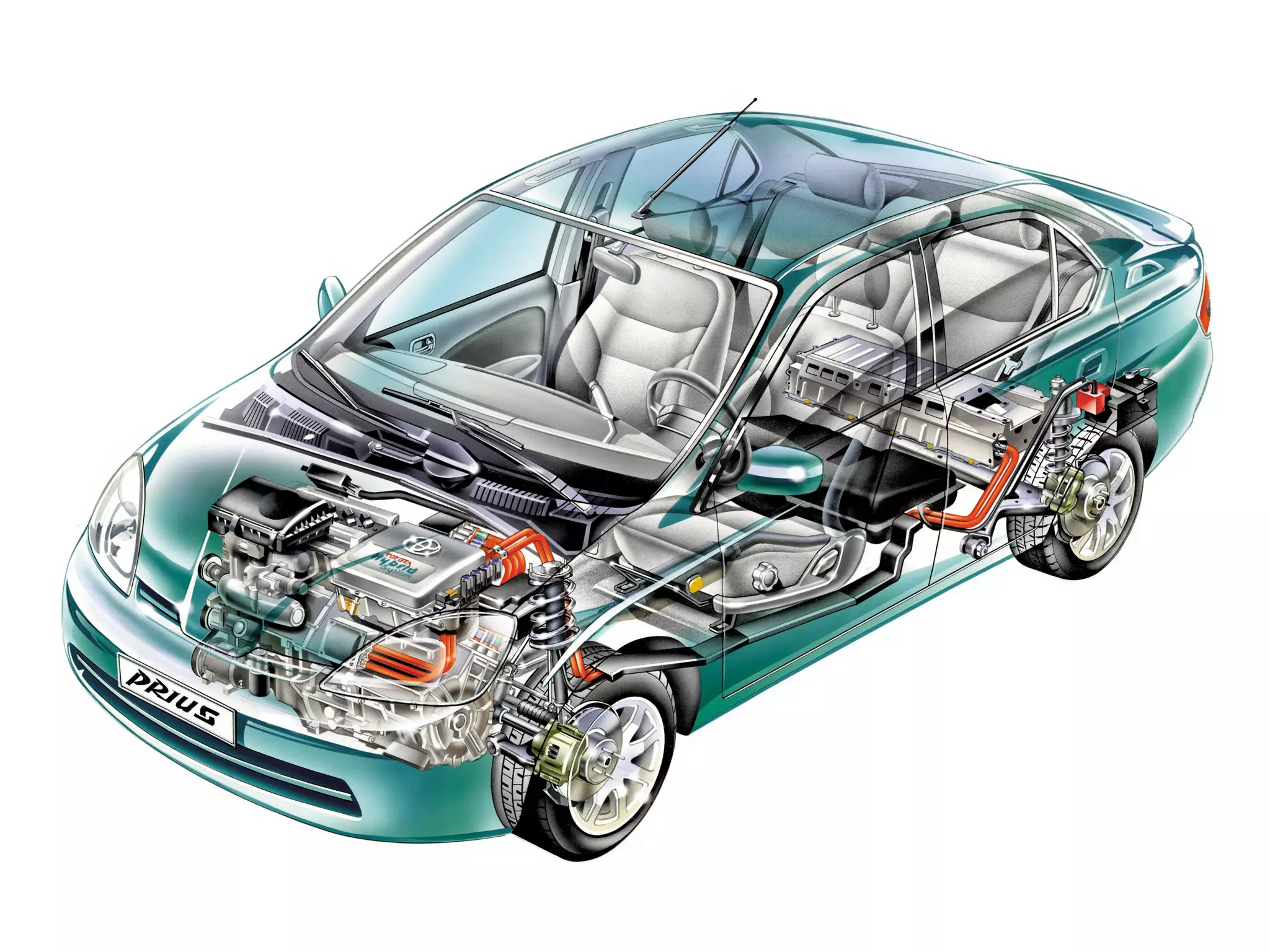

それは伝統になり始めます。 1990年代、自動車の電動化を信じる人がほとんどいなかったとき、トヨタは最初の大衆市場向けハイブリッド車であるプリウスからその道を歩み始めました。

今、歴史は繰り返されます。電化ではなく、水素で。そして、繰り返しになりますが、まだ多くの課題を抱えているテクノロジーに直面して、多くの声が高まっています。

田中良和、トヨタミライチーフエンジニアFCVが必要とする供給インフラストラクチャの拡張には、おそらく10年から20年、あるいはそれ以上かかるでしょう。それは間違いなく長くてやりがいのある道です。しかし、将来のために、それは私たちがたどらなければならない道です。

現在世界第2位の自動車メーカーであるトヨタを理解し、リーダーたちもこれらの課題に取り組んでいます。人類のために工学の限界を曲げようとすること。

私がこれらの行を書いているとき、トヨタのエンジニアはすでに第3世代の燃料電池を開発しています。トヨタが1992年の遠い年に始めた作品。

燃料電池の最初の勝利

トヨタは、トヨタミライをバッテリー式電気自動車(BEV)よりも燃料電池自動車(FCV)として製造する方がすでに安価であると主張しています。ただし、FCVがさらに進んでいる場合、BEVにはどこでも充電できるという利点があります。FCVの場合、ポルトガルの供給インフラは存在しません。 2021年までに、水素自動車に燃料を補給するための場所は、CaetanoBusによって作成される水素ステーションを含めてせいぜい3か所になります。

次に、水素の製造にも挑戦します。水素は非常に豊富ですが、問題があります。水素は常に別の元素と関連しています。水素を他の元素から分離することは費用がかかり、再生可能エネルギーに基づく場合、環境の観点からのみ実行可能です。

ただし、最初のテストはすでに合格しています。トヨタの言葉を信じれば、燃料電池(燃料電池)の製造に関連する産業上の課題の一部はすでに克服されています。そして、ビデオで述べられているように、車は方程式のほんの一部にすぎません。

燃料電池に対するバッテリー電気?

議論を二極化する意味はありません。 FCVはBEVに拮抗するものではなく、補完的なものです。そして、私たちのモビリティにおいて非常に重要な役割を果たし続けている内燃機関(ICE)車についても同じことが言えます。そして、これからも長い間続くでしょう。

トヨタの見解では、FCVとBEVは自動車の将来に位置づけられています。それは、ある技術が別の技術を犠牲にして消滅することを意味するものではありません。燃料電池に最も賭けているブランドの1つであり、このソリューションを最も信じている現代も共有している見解。

ポルトガルのトヨタミライ

初代とは異なり、新型トヨタミライはポルトガルで販売される。 RazãoAutomóvelと話すと、ポルトガルの歴史的なトヨタ輸入業者であるサルバドールカエターノの関係者は、今年、トヨタミライが我が国に到着したことを確認しました。パンデミックがなければ、2020年に発生した可能性のある到着。

この最初のフェーズでは、ポルトガルに2つの水素充填ステーションがあります。1つはビラノバデガイア市にあり、もう1つはリスボンにあります。

さらに、水素移動度の章では、サルバドール・カエターノがいくつかの面に存在することを覚えておくことが重要です。トヨタみらいだけでなく、水素バスを開発しているカエターノバスも。この点で、サルバドール・カエターノは公的イニシアチブを推進します。トヨタの国内輸入業者は、Caetano Busを通じて、独自の水素充電ステーションを実装します。

サルバドール・カエターノの取り組みをさらに拡大したい場合は、ポルトガルでこの会社の指導下にある他のブランド、ホンダとヒュンダイに言及することができます。これらは他の国でも水素自動車を販売しており、間もなくそうすることができます。ポルトガル。

ニュースレターを購読する

そのうちの1つ、ヒュンダイネクソはすでにテスト済みです。この記事で、または必要に応じてこのビデオで確認できるテスト: