ライブエンジンでサポートされた、有能で軽量なシャーシ。すべてがうまくいく必要がありますねスズキスイフトスポーツ3代目カバーレターです。

よりスポーティなドライビングポジション、よりアグレッシブなスタイリング、そして非常に食欲をそそる重量対トルク比を備えたモデル。

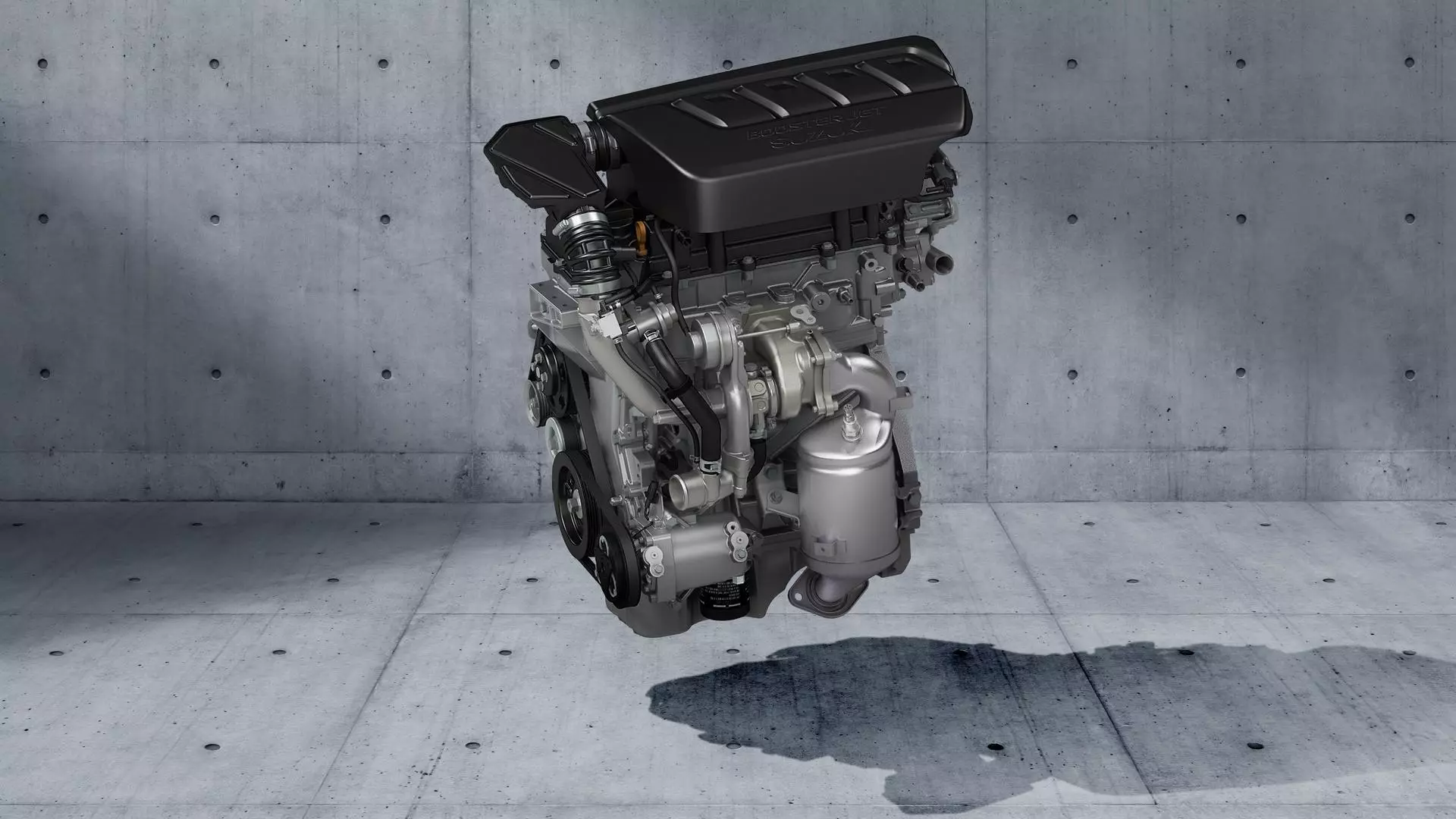

エンジンから始めて、このスズキスイフトスポーツを装備するユニットは新しいです1.4ブースタージェット、230Nmのトルクと140hpの出力。あまり聞こえないかもしれませんが、移動する重量が970 kgしかないため、このモデルの重量とトルクの比率は約4.2 kg / Nmです。正直に言うと、かなり興味深い数値です。

直接燃料噴射システムは、7穴のインジェクターノズルを備えており、燃料圧力を高め、燃料噴射を最適化することで、エンジン出力を高め、排出量を削減します。

鈴木チーフエンジニア小堀正夫「お客様がダイナミックな運転体験を何よりも大切にしていることを私たちは知っています」

最適化された手動ボックス

より短いストロークとより機敏な通路を達成するために、前世代のスイフトスポーツに適合した6速マニュアルギアボックスに改良が導入されました。作動力は、通路の滑らかさを改善し、ドライバーのフィードバックを高めるように調整され、剛性とより直接的な通路の感触を高める技術的な改善によって補完されています。

新しい「HEARTECT」プラットフォーム

新しいSwiftSportは、軽量で剛性の高い新世代のスズキプラットフォームである「HEARTECT」プラットフォームで開発されました。

包括的なオーバーホールにより、以前のプラットフォームのセグメント化されたフレームが、構造全体の剛性を高める連続フレームに置き換えられました。溶接点の増加により、ボディ全体の剛性がさらに向上し、直線性とステアリング制御が向上します。

「HEARTECT」プラットフォームに加えて、インテリア、シート、その他のコンポーネントの詳細な最適化により、無負荷時の総重量と乗員はわずか970kgになりました。

特定のサスペンション

スズキスイフトスポーツは日本のメーカーの範囲で最もスポーティなモデルであるため、これらのコンポーネントを微調整するためにブランドのエンジニアによる重要な作業がありました。

前任者と同様に、新しいスイフトスポーツはフロントにモンローショックアブソーバーを使用しています。転がり安定性を向上させるために、スタビライザーアセンブリにテフロンを追加してスタビライザーバーの厚さを増やしました。ホイールハブとホイールベアリングを一体にしたベアリング間の幅を広げました。

リアサスペンションも注目に値する。ネックは、新しいスズキスイフトスポーツ専用に設計および開発されました。モデルの剛性は前モデルに比べて1.4倍向上し、負荷時の剛性は3倍になりました。トーションバーのねじり剛性は、最適なローリング剛性を提供するように調整されています。また、過去には、ブランドはモンローショックアブソーバーに頼っていました。

これらの開発により、ブランドによれば、スプリング速度やフロントスタビライザーを過度に増加させることなく剛性を高め、タイヤが路面に接触する際のスムーズな動きを維持しました。